商品基礎情報

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。

レーザー焼入れの原理

レーザー焼入れとは、レーザーの光を当てるだけで焼きが入る工法です。レーザーが金属にあたると金属表面が急激に加熱され、表面温度が一気に1000℃近くまで加熱されます。その後、金属の自己冷却で急激に温度が下がり、焼入れができます。そのため、基本的には水や油での冷却は不要となります。

他工法との比較

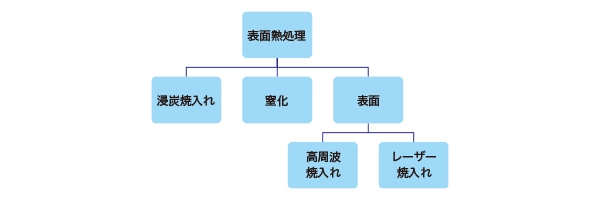

表面熱処理は大きく分けて、図のように浸炭焼入れ・窒化・表面焼入れの3種類に分類されます。

レーザー焼入れはその中で、高周波焼入れと同様に表面焼入れの分類に属しています。

また、他工法との焼入れ深さ、硬度、面積、歪みは比較表のとおりとなります。レーザー焼入れは他工法と比較すると、自己冷却が可能で極小の焼入れができ、歪みが小さいという特長があります。

| レーザー焼入れ | 高周波焼入れ | 浸炭焼き入れ | 窒化処理 | ||

| 加工プロセス | 加熱方法 | 焼き幅に合わせたビームを使用した部分加熱 | 形状に合わせたコイルを使用した部分加熱 | 炉による全体加熱 | 炉による全体加熱 |

| 冷却方法 | 自己冷却 | 水・油など | 水・油など | 不要 | |

| 品質特性 | 焼入れ深さ | ~1.5mm | ~10mm | ~5.0mm | ~0.3mm |

| 焼入れ硬度 | 炭素量により決まる | 炭素量により決まる | 浸炭条件と材質により決まる | 窒化条件と材質により決まる | |

| 焼入れ面積 | 極小範囲の焼入れが得意 | 大面積の部分焼入れが可能 | 表面全体が硬化 | 表面全体が硬化 | |

| 歪み | 局所的に加熱し熱影響が少ないため、歪は少ない。 | レーザーに比べ熱影響が大きいため歪は出るが、他工法に比べると少ない。 | 炉による全体加熱のため、他工法に比べて歪は大きい。 | 処理温度が低いため、他工法に比べて歪は少ない。 | |

高周波焼入れとの比較

全体焼入れ

全体焼入れ

部分焼入れ

部分焼入れ

高周波焼入れとレーザー焼入れの比較

高周波焼入れとレーザー焼入れの比較

| 高周波焼入れ | レーザ焼入れ | |

| S45C | HRC50~60 | HRC55~60 |

| S55C | HRC55~65 | HRC60~65 |

| SCM440 | HRC55~62 | HRC57~62 |

| SK5 | HRC55~65 | HRC60~65 |

| SUJ2 | HRC58~65 | HRC60~65 |

| FCD600 | HRC45~52 | HRC50~60 |

| SUS420J2 | HRC45~55 | HRC45~55 |

レーザー焼入れのメリット

①硬化が必要な部分のみ狙える

①硬化が必要な部分のみ狙える

②複雑形状ワークの焼入れができる

②複雑形状ワークの焼入れができる

③奥まった部位に焼入れができる

③奥まった部位に焼入れができる

④熱処理後の歪みが小さい

④熱処理後の歪みが小さい

⑤自己冷却のため熱処理割れが起こりにくい

⑤自己冷却のため熱処理割れが起こりにくい

レーザー焼入れのメリットは、下記5点があります。

①硬化が必要な部分のみ狙える

②複雑形状ワークの焼入れができる

③奥まった部位に焼入れができる

④熱処理後のひずみが小さい

⑤自己冷却のため熱処理割れが起こりにくい

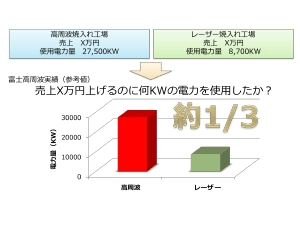

⑥ランニングコストの低減

適用事例のご紹介

【クランクシャフトのレーザー焼入れ】

エンジン部品のクランクシャフトへのレーザー焼入れです。

これまでは、高周波焼入れが主流でしたが、レーザー焼入れの特長である歪みの小ささや1ラインで異なる型の部品を流せるというメリットから、レーザー焼入れを適用するための研究が進んでいます。

【タービンブレードへのレーザー焼入れ】

発電関連で使用するタービンブレードへのレーザー焼入れの適用です。

これまでは火炎焼入れが主流でしたが、レーザー焼入れの特長である歪みの小ささや自動化を目的として、量産で使用されています。

その他事例

【工作機械分野】工作機械部品

【自動車分野】エンジン部品、駆動部品、金型

【ギヤ関連】ラックギヤ

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。