商品基礎情報

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。

レーザー肉盛の原理

右図のように赤色で表現された半導体レーザービームが対象金属の表面に当たり、レーザー光の持つ光エネルギーの一部が金属に吸収されます。この時、金属に吸収された光エネルギーは熱エネルギーへと変換されて発熱を生じます。その結果、レーザー光が照射された局所的な領域とその付近だけが瞬間的に融点まで急加熱されます。

表層だけが溶融した領域に特殊なトーチを用いて粒径50〜150μmの金属粉末を供給します。母材の溶融池へと供給された金属粉末は即時溶融して溶融池を覆います。この時、レーザービームを含む加工ヘッドが動いていくことで母材と共に溶融した金属粉末が自己冷却作用により冷えて固まることで肉盛層を形成しています。

※金属粉末は耐衝撃性、耐摩耗性、耐食性など付与したい特性に合わせて選定します。

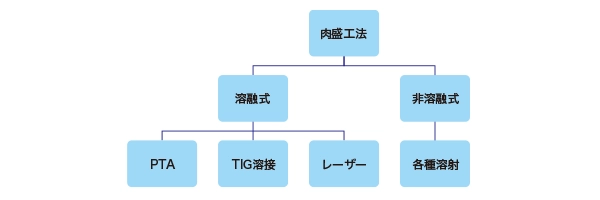

類似工法との比較

レーザー肉盛溶接の加工原理は従来工法であるTIG溶接、PTA(プラズマアーク溶接)と基本的には同じです。金属母材に熱を与えて溶融させ、そこへ粉末状にした特性金属を供給して溶かし込み、特性被膜を得るというものです。

上記の既存工法と明確に異なる点は“熱源がレーザー光である”という点です。従来工法では電気的な短絡熱を熱源として金属を溶融させていたのに対して、レーザーは光エネルギーが母材金属の表面で熱吸収による発熱で母材を溶融します。それはレーザー光の照射後瞬時に表面温度を融点まで高められるほど強力なエネルギーです。身近な例で例えると、虫眼鏡で太陽の光を集めて黒い紙に当てると発熱して燃焼する現象に近い内容になります。

既存工法との加工結果の違いを下記にまとめました。肉盛工法の選択においては、施工内容や加工結果の特長を踏まえて最適な工法を選ぶことが重要です。

| レーザー肉盛り | PTA肉盛 | 溶射 | |

| 希釈率 | 3〜20% | 10〜30% | 0% |

| 肉盛高さ | 0.02〜2.0mm | 1.0〜5.0mm | 0.05〜0.5mm |

| 歪み | 母材への熱影響が少ないため、歪みを最小限に抑えることができる。 | レーザーと比較して母材への熱影響が大きいため、歪みは大きくなる。 | 母材への熱影響がほとんどないため、歪みはほぼ出ない。 |

| 密着強度 | 母材を溶かし冶金結合するため、強固な密着強度が得られる。 | 母材を溶かし冶金結合するため、強固な密着強度が得られる。 | 母材を溶かさないため、冶金結合は得られず母材上に被膜が乗るだけとなるため密着強度は劣る。 |

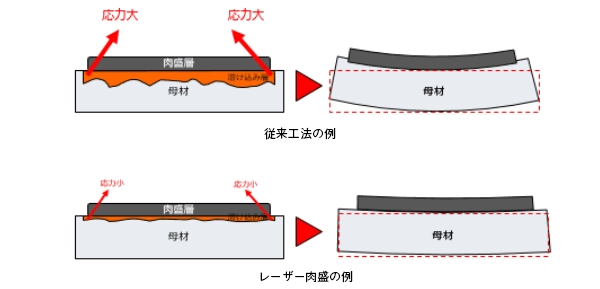

<レーザー光を熱源に使うメリット>低歪みによる施工効率の向上

メリットの1つ目は母材への熱影響を最適化により熱歪みが低減され、溶接工程の生産性が向上ができる点です。従来工法では抵抗熱を精密にコントロールすることは非常に難しく、入熱のコントロールは非常に高度なスキルを必要としてきましたが、レーザー光はご自宅のシーリングライトの明暗機能ようにエネルギーの強弱をコントロールすることができます。すなわち、溶接の状態に応じて入力するエネルギーをリアルタイムに精密にコントロールすることができるため溶接の接合品質を担保しつつ、母材への熱影響を最適化できるため熱歪みを低減し、肉盛溶接の生産性向上が期待できるという訳です。

熱影響を最適化することにより、加工応力による熱歪みを低減させることが可能です。

<レーザー光を熱源に使うメリット>製膜品質の向上

組織微細化のイメージ

組織微細化のイメージ

メリットの2つ目はレーザー熱源特有の局所的な急加熱→急冷という急激な温度変化を伴うプロセスにより、製膜金属表面の金属結晶状態が小さなままで冷えて固まることによる製膜品質の向上です。上記のイラストはあくまでもイメージとなりますが、熱量が多いPTAで施工すると冷えるまでに比較的時間がかかるため金属結晶が大きく成長しながら固まるのに対してレーザーの場合は急激に凝固するため金属結晶が微細なままで冷えて固まります。

金属結晶構造が小さいことで耐割れ性、耐衝撃性、耐摩耗性、耐食性などが向上する傾向にあります。割れ性については金属結晶構造が微細なことで界面の表面積が大きくなり、応力が分散されることに起因し、耐食性についても微細な構造により腐食が進みにくいという傾向があることが確認されています。

上記のようにレーザー特有の特長は製膜品質の向上の一助となります。

適用事例のご紹介

【大型シャフトパーツの補修肉盛】

母材及び肉盛材共にSUS304で肉盛厚は2.0mmです。使用済み大型シャフトの摩耗部分のみをレーザー肉盛技術で補修した適用事例です。使用済みのシャフトを補修して再利用することで生産コストを大幅に削減できました。

【高温・高圧・耐食仕様弁】

母材がSUS304、盛材ステライト#6で盛厚は1.0mmです。高温・高圧という過酷な環境で耐摩耗性及び耐腐食性が求められる弁への適用事例です。機能性が必要な部分のみに高機能かつ高価な金属を使用することで部品のコスト低減を実現しました。

その他事例

【製鐵・製紙分野】小径~大径ロールへの耐腐食表面処理

【農業分野】耕うん機器の爪への耐衝撃・耐摩耗表面処理

【自動車分野】エンジン部品への造形・耐摩耗表面処理

【配管分野】高圧バルブへの部分的な耐圧・耐摩耗表面処理

配管内部(内径部)への耐腐食・耐摩耗表面処理

【参考】

加工事例の他、施工ができることが確認されている基材と粉末をご紹介いたします。

- 母材

- クロム鋼

- ハイス鋼

- 純銅、銅合金

- 鉄ニッケル合金

- SUS系

- 粉末

- コバルト系金属

- ニッケル系金属

- チタン粉末

- アルミ系粉末

- その他粉末

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。