商品基礎情報

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。

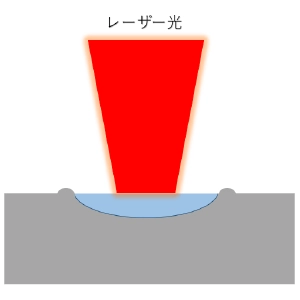

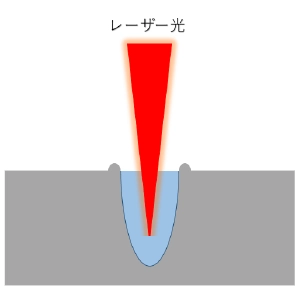

レーザー溶接の原理

レーザー溶接とは、対象の金属表面にレーザー光を照射し、局所的に溶かし凝固させて溶接する技術です。

レーザー光を金属材料に照射すると、金属材料への吸収及び反射によってレーザーエネルギーの一部が熱エネルギーに変換され、融点以上の温度に達することで材料同士を溶融し、その後凝固して接合されます。

また、レーザー溶接は「熱伝導溶接」、「キーホール溶接」の2種類に分けられ、溶接材料、材料厚みなど目的によって選択します。

・熱伝導溶接

熱伝導溶接は、レーザー光を金属表面に照射し、熱エネルギーに変換して母材を溶かし凝固する溶接方法です。熱影響が広く浅く伝わることから、低歪の加工が可能となり、またスパッタの抑制にもなることから薄板などの溶接に適しています。

・キーホール溶接

キーホール溶接は、エネルギー密度の高いレーザー光で母材を溶かして溶接します。そのため、レーザー照射部表面で蒸発が起こりくぼみが形成されます。このくぼみが深くなってできる空洞を「キーホール」と呼び、より溶け込みの深い溶接が可能となります。

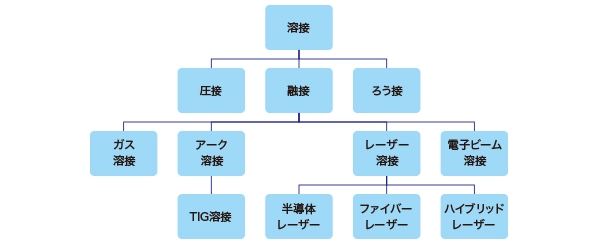

他工法との比較

溶接は以下の3種類に分類されております。

- 圧接:熱や圧力などにより接合する母材を溶融させ溶接する工法

- 融接:母材を溶融させ溶接する工法

- ろう接:接合する母材よりも融点の低いろうを使って、母材を溶融させずに溶接する工法

さらに融接は、レーザー溶接を含めた以下の4種類に分類されております。

- ガス溶接:可燃性ガスの燃焼によって発生する熱を利用する溶接方法

- アーク溶接:アーク放電を利用する溶接工法

- レーザー溶接:レーザー光から発生する熱を利用する溶接工法

- 電子ビーム溶接:フェラメントから放電された電子の衝突を利用する溶接工法

| 半導体レーザー溶接 | ファイバーレーザー溶接 | ハイブリッドレーザー溶接 | 電子ビーム溶接 | TIG溶接 | ||

| 加工プロセス | 溶接方法 | 溶接箇所に合わせたレーザー光を使用し、母材を溶かして溶接する。 | 溶接箇所に合わせたレーザー光を使用し、母材を溶かして溶接する。 | 半導体レーザをファイバーレーザーを重ね合わせ照射し、母材を溶かして溶接する。 | 真空中で電子を放出し、高い熱エネルギーで母材を溶かして溶接する。 | 溶加材を用いて、アーク熱により母材を溶かして溶接する。 |

| 加工スピード | 速い | 速い | 速い | 速い | 遅い | |

| スパッタ | 少ない | 多い | 非常に少ない | 少ない | ほとんど発生しない | |

| 品質特性 | 溶け込み深さ | 深い | 深い | 半導体レーザーと比べると深い | レーザー溶接と比べて深い | 浅い |

| 歪み | 少ない | 少ない | 少ない | 少ない | 大きい | |

レーザー溶接のメリット

レーザー溶接は溶接材料に対し局所的に加熱することで無駄な熱影響を与えず、低歪で安定した溶接が可能です。TIG溶接などの従来工法では熱エネルギーの強度を精密にコントロールすることは難しく、技術者によって加工具合が変わってしまい、安定的な品質を保つことは難しいとされていました。しかし、レーザー光は焦点距離や出力をリアルタイムで容易に可変することができ、半自動的に安定した溶接を実現することができます。よって、人員削減、後工程の低減が可能となります。

また、レーザー溶接は基本的にレーザー光を照射するだけで溶接することが可能なため、加工スピードが速いこともメリットの一つです。

半導体レーザー溶接のメリット

・材料への熱影響低減

半導体レーザーは母材への溶け込みが深すぎないため、熱影響を低減することができ、低歪での溶接を実現することができます。

・ギャップ余裕度が大きい

半導体レーザーのビームは熱エネルギーが端から端まで均一なことから、容易にビード幅を調整することができるため、溶接箇所の隙間が大きいような難加工材への溶接が可能となります。

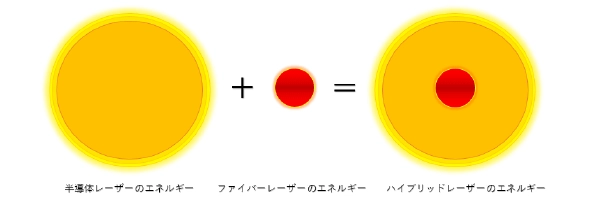

ハイブリッドレーザー溶接のメリット

ハイブリッドレーザーは、銅やアルミなど熱伝導率の高い難加工材に対して、熱分布を制御することによりスパッタの少ない安定した加工を実現します。半導体レーザーで母材を予熱して半溶融状態とし、ファイバーレーザーで溶け込みを確保することで材料に対して最適な入熱を与えることにより、これまで加工が難しいとされていた難加工材への溶接を可能にします。

青色半導体レーザーの溶接 ~特長とメリット~

青色半導体レーザーとは、非鉄金属である銅などの難加工材に対して高い波長吸収特性を持ったレーザーです。従来のIR(赤外域)レーザーは、銅への吸収率が数%と低いため、出力調整が難しく不安定な溶接結果となっていました。しかし、青色半導体レーザーは波長が450㎚と低波長であり銅への吸収率は従来のIRに比べ20倍近くと非常に高いため、銅の溶接において安定した溶融池を作ることができ、スパッタを低減した安定加工を実現することができます。自動車業界を中心にEV化に向けたバッテリーやモーターなど、これまで加工が難しいとされていた銅の溶接を可能にするレーザー技術として注目されております。

各種金属に対する吸収率を表したグラフ

各種金属に対する吸収率を表したグラフ

スポットインスポット光学系を使用した溶接

レーザーライン社のスポットインスポット光学系を使用した溶接は、一つのビームを四角いビームと丸いビームに分けて同時に重ね合わせ照射することで、きれいな外観ビードを形成することができます。四角いビームだけで溶接した場合、スパッタは少ないものの、溶け込みが浅く接合強度が足りません。また、丸いビームだけで溶接した場合、スパッタが多く発生し、深い溶け込みが得られるものの歪が大きくなります。スポットインスポット光学系を使用することで、四角いビームで母材を予熱して半溶融状態とし、丸いビームで溶け込みを確保することで、きれいな表面仕上りを実現します。

レーザーブレージング(ろう接)の原理

レーザーブレージング(ろう接)とは、母材を溶融することなく、その継ぎ手の狭い隙間に母材の融点よりも低い融点の金属、または合金を溶融添加し、毛細管現象を利用し流入させる接合技術です。継ぎ手の隙間に充填される金属や合金を”ろう材”といいます。

レーザーブレージング(ろう接)のメリット

レーザーブレージングは、母材を(ほぼ)溶かさず接合することから、溶接に比べて母材に対する熱影響が少ないです。そのため、歪みも少なく加工外観がきれいになるため、後処理を最小限(塗装など)にして次工程へと進めることができます。また、MIG工法と比べてレーザーはスパッタやろう材の盛り上がりが少なく、高品質のブレージング加工が可能となります。複雑な形状においても、毛細管現象により溶けたろう材が流れ込むため接合が可能となります。

自動車のルーフやトランクリッドへのレーザーブレージングの採用が広まっており、従来工法のスポット溶接に比べて車体の軽量化や剛性の向上に寄与し、さらに2倍以上の接合速度を実現します。ヨーロッパの自動車業界を中心に日本国内においても採用が広まってきております。

適用事例のご紹介

【テーラードブランクの溶接】

・材質:アルミニウム

・レーザー出力:4kw

・加工速度:5m/min

・レーザービーム径:0.6mm

【特長】

異なる板材の溶接において、高速加工を実現しながらもスパッタのない非常にきれいなビード外観を形成することができます。

【シンクの溶接】

・材質:ステンレス

・レーザー出力:1kw

加工速度:1m/min

レーザー出力:2kw

加工速度:2m/min

レーザー出力:5kw

加工速度:5m/min

・レーザービーム径:3.0mm

【特長】

熱伝導溶接を用いたスパッタのない、まるで仕上げ加工のようにきれいなビード外観を形成します。

【銅の溶接】

・材質:銅材

・厚み:0.5mm

・レーザー出力:1000W

・加工速度:2m/min

【特長】

青色半導体レーザーの波長吸収特性を最大限活かし、銅材に対して高速加工かつ安定した加工品質を実現します。

その他事例

【自動車分野】自動車車体、自動車部品

【電池関連】モーター、電極、パッケージなど

【工作機械】筐体、カバー、パイプなど

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。