大気圧プラズマとは?【接着不良を解決】原理とPP・異種材料への前処理効果を徹底解説

「樹脂や異種材料の接着がうまくいかない…」

「プライマーのVOC規制やコスト、乾燥工程に課題を感じている…」

「製品の品質を安定させ、歩留まりを改善したい…」

製造現場における、このような「接着」に関する根深い課題を解決するキーテクノロジーが「大気圧プラズマ処理」です。

この記事では、長年ものづくりの現場で課題解決に携わってきた専門家の視点から、「大気圧プラズマとは何か?」という基礎知識から、その驚くべき表面改質効果、そして最大の応用分野である「接着前処理」について、どこよりも分かりやすく徹底解説します。

この記事を読めば分かること

- 大気圧プラズマの基本原理と、コロナ処理との明確な違い

- 接着不良が起こる根本的な原因

- プラズマ処理で接着性が劇的に向上する化学的なメカニズム

- PP、ABSなど難接着材への具体的な効果

- 導入メリットだけでなく、知っておくべきデメリットや注意点

コロナ処理との違いは?

よく比較される「コロナ処理」も放電を利用した表面改質技術ですが、両者には明確な違いがあります。

| 項目 | 大気圧プラズマ処理 | コロナ処理 |

| 放電状態 | 均一で安定的 | 不均一で線状 |

| 処理効果 | 極めて高く、均一 | ムラが出やすく、効果は比較的マイルド |

| 熱ダメージ | 非常に少ない(低温プラズマ) | 高温になりやすく、熱に弱い材料には不向き |

| 対象物 | 樹脂材料、フィルム、立体物、金属、ガラス | 主にフィルムやシート状のもの |

| 優位性 | 高品質・高機能な表面改質 | 簡易的な処理、コストが安い |

より高品質で均一、かつダメージレスな処理が求められる現代の製造プロセスにおいて、大気圧プラズマが主流となりつつあります。

メリットとデメリット

導入を検討する上で、メリット・デメリットを正確に把握することが重要です。

【メリット】

✅ 品質向上: 接着強度、印刷・塗装の密着性が飛躍的に向上。

✅ コスト削減: プライマー工程の削減、高価な真空装置が不要。

✅ 生産性向上: インライン化によりタクトタイムを大幅に短縮。

✅ 環境対応: プライマーレス化でVOCを削減、SDGsにも貢献。

【デメリット・注意点】

⚠️ エイジング(経時変化): 処理効果は永続ではなく、時間と共に低下するため、処理後の工程管理が必要。

⚠️ オゾン発生: プロセスガスに空気や酸素を使用する場合、オゾンが発生するため適切な排気・安全対策が必須。

⚠️ 導入コスト: コロナ処理装置と比較すると、初期投資は高くなる傾向がある。

【化学の原理】プラズマで接着性が向上するメカニズム

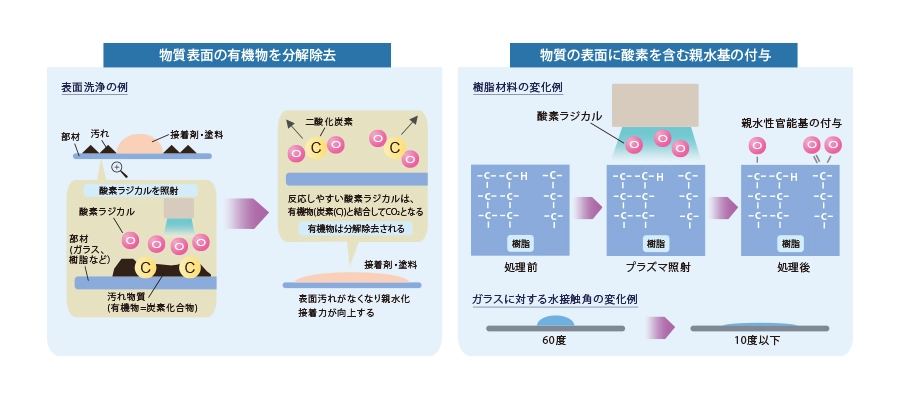

なぜプラズマを照射するだけで、これほど接着性が向上するのでしょうか。鍵は、プラズマが生み出す「活性種」と、材料表面の「極性官能基」にあります。

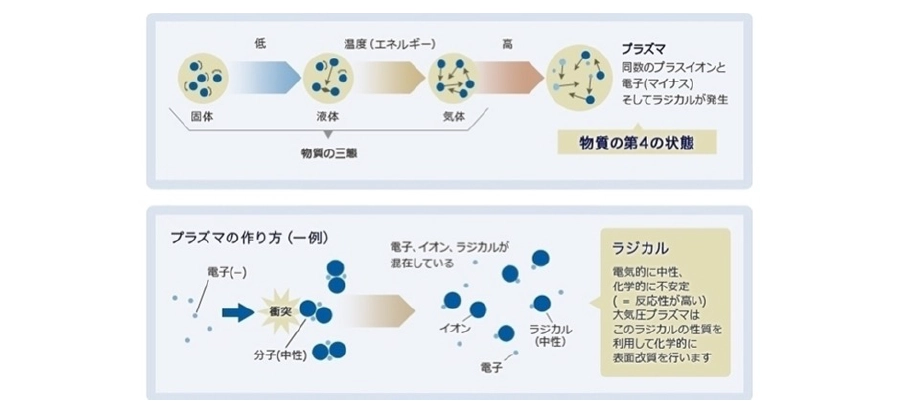

- 活性種の生成: プラズマ中では、反応性の極めて高い活性種(酸素ラジカル Ocdot など)が大量に生成されます。

- 表面へのアタック: この活性種が、ポリプロピレン(PP)やポリアセタール(POM)のような樹脂の不活性な表面に衝突します。

- 官能基の導入: 表面の分子結合を強制的に切断し、そこに水酸基(−OH)やカルボニル基(−C=O)といった、電気的な偏りを持つ「極性官能基」を化学的に結合させます。

この一連の反応により、接着剤との相性が極めて悪い「非極性表面」が、接着剤と強く引き合う「高極性表面」へと生まれ変わるのです。

② 化学結合力の飛躍的向上

ぬれ性改善に加え、プラズマ処理は接着剤と材料表面を分子レベルで化学的に結合させます。導入された極性官能基が、接着剤の分子と強力な化学結合(水素結合など)を形成するため、物理的な密着とは次元の違う接着信頼性が得られます。

これにより、従来はプライマーを使わなければ接着できなかったPP、PET、PC、ABS系さらにはガラスや金属といった異種材料同士の接着さえも、プライマーレスで実現可能になります。

よくある質問(Q&A)

Q1. 処理効果はどのくらい持続しますか?

A1. 材料や保管環境によりますが、数時間から数日程度で効果は徐々に低下し、1週間程度でサチュレートして効果が持続します。最高の接着品質を得るためには、プラズマ処理後、時間を置かずに次工程(接着・塗装など)へ移行するインラインプロセスが最も理想的です。

Q2. 導入コストはどれくらいかかりますか?

A2. 処理対象の大きさや形状、求める処理速度によって装置の仕様が大きく異なるため、一概には言えません。ただし、プライマーの材料費や乾燥炉の電気代、VOC管理コストといったランニングコストが不要になるため、トータルコストでは数年で投資回収できるケースも少なくありません。

Q3. 装置メーカーを選ぶ際のポイントは?

A3. サンプルテストに丁寧に対応してくれるメーカーを選ぶことが最も重要です。貴社の材料とプロセスで、要求性能(接触角、接着強度など)が実際に達成できるかを、導入前に必ず確認しましょう。また、インライン化の実績や、アフターサポート体制も重要な選定基準となります。

まとめ:接着の課題解決は、プラズマ前処理から

大気圧プラズマは、単なる表面処理技術の一つではありません。

それは、品質、コスト、生産性、環境対応という、現代の製造業が抱える複合的な課題を同時に解決する、戦略的なソリューションです。

特に、これまで常識とされていたプライマーの使用を根本から見直すことを可能にする「プラズマ前処理」は、貴社の製品に圧倒的な競争力と新たな付加価値をもたらすでしょう。

接着に関するあらゆる課題の解決へ、最初の一歩として大気圧プラズマ技術の導入をご検討ください。