Vicor社|採用実例【自動車】

電動化、インフォテインメントの高機能化、先進のライティングシステム。次世代自動車の開発は、かつてないほど高度な電源要求に直面しています。このページでは、電動ターボチャージャーや高輝度LEDヘッドライトといった最先端のアプリケーションにおいて、Vicorのパワーモジュールが「小型化」「高効率化」「高信頼性」という技術課題をいかにして解決したか、具体的な事例を交えてご紹介します。未来のモビリティを実現するための、確かな答えがここにあります。

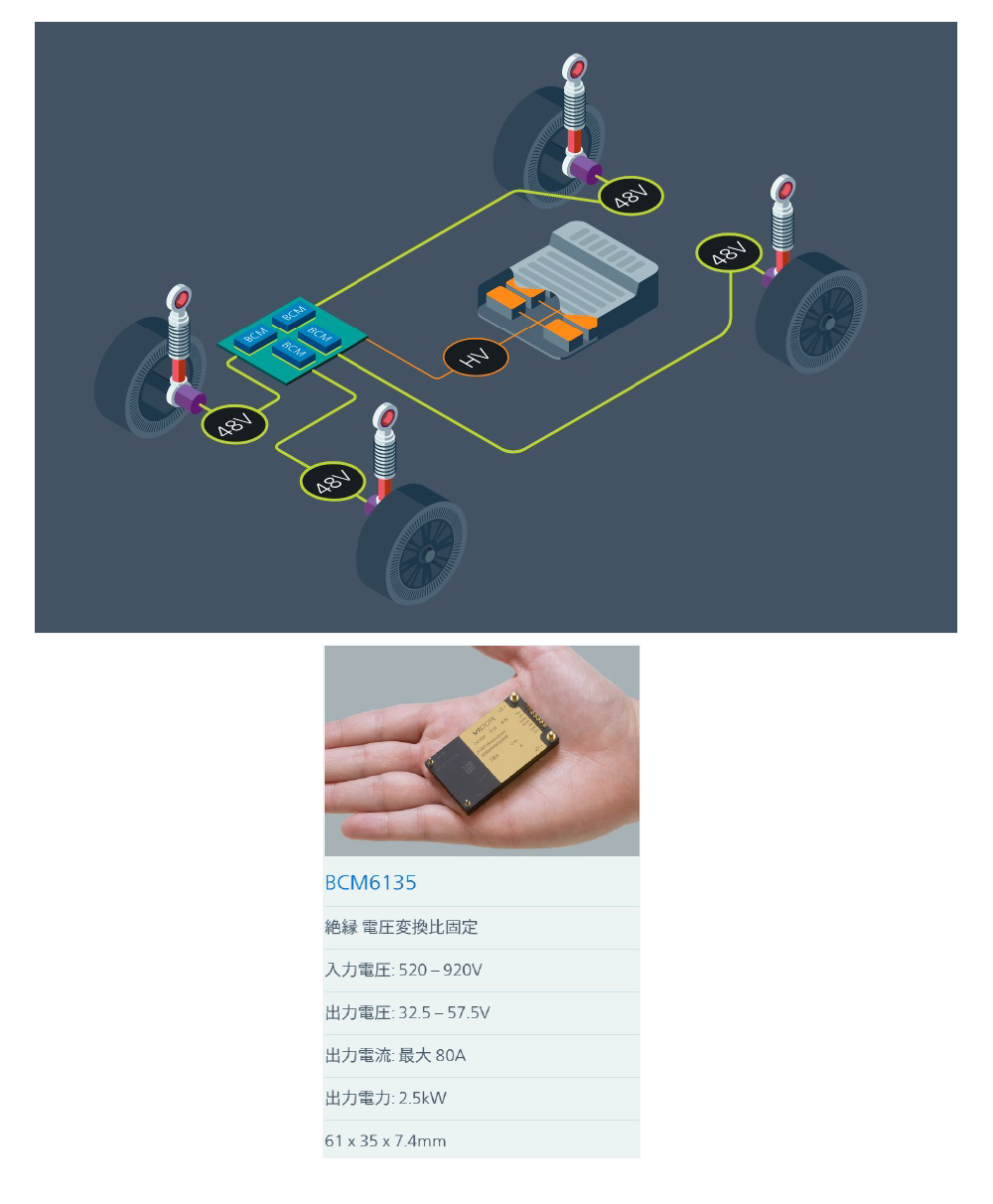

自動車用アクティブサスペンション

▌高電力要求と従来のDC-DCコンバータの限界

アクティブサスペンションは、路面の凹凸に対して瞬時にアクチュエータを動作させ、車体の揺れを抑制します。この高速な応答には、ピーク時に数kWに達する大電力が必要となります。従来の12Vシステムではこの要求を満たすことができず、アクチュエータが大型化し、コストも増大してきています。

アクティブサスペンションの開発においては、以下の3つの課題がありました。

①12V電源では力不足

従来の12V電源ではパワーが絶対的に不足しており、アクチュエーターが大型化するため4輪への搭載は非現実的でした。

②800Vバッテリーの直接利用は危険

バッテリーの800Vを直接利用する場合、高電圧を車内に配線する必要があり、安全規格や設計の観点から極めて困難です。

③ 従来のコンバータでは追従不可能

電力供給とエネルギー回生を瞬時に切り替える必要がありますが、従来のコンバータではサスペンションの動きに求められる応答速度に対応できませんでした。

▌Vicorモジュールによる解決策

この課題を解決するため、Vicorは高密度な双方向DC-DCコンバータモジュールを開発しました。このソリューションの核心は、高電圧のトラクションバッテリー近傍にモジュールを配置し、安全な48Vに電圧を変換して各アクチュエータに供給するアーキテクチャにあります。

【具体的な電力供給ネットワーク】

BCM6135は、EVの高電圧バッテリーを安全な48V SELVへと降圧する、双方向DC-DCコンバータモジュールです。各サスペンション近傍に配置することで、最大2.5kWの電力を供給。これにより、各輪が独立して電力消費とエネルギー回生を行う、高度な分散型電力アーキテクチャの構築を可能にします。

400V アクセサリ負荷への電力供給

▌EV高性能化に伴う800Vシステムへの移行

EVの高性能化に伴いバッテリーの800V化が進んでいますが、その結果、エアコンやポンプといった従来の400V系補機類(負荷)が使えなくなるという互換性の問題が生じています。

これらの補機類を800V対応として新規開発するのは、莫大なコストと時間がかかるため現実的ではありません。

そのため、EVの生命線である航続距離を損なわないよう、800Vから400Vへ電圧を変換するための、極めて「高効率」かつ「軽量」な電力ソリューションが不可欠となっています。

800Vバージョンの開発においては、以下の3つの課題がありました。

①従来の課題: 従来のディスクリート方式による800V-400Vコンバータは、大型・高重量・高コストという問題を抱えている。

②設計上の制約: EVの航続距離を維持するため、車両重量の増加は許容されません。

③求められる要件: そのため、400V負荷を駆動するには、低コストで迅速に実装できる新しいソリューションが不可欠です。

▌Vicorモジュールによる解決策

この課題に対する最適な答えが、Vicorのパワーモジュールを用いた高密度な電力変換ソリューションです。Vicorは、ディスクリート部品で大規模なコンバータを構築するのではなく、単一あるいは複数の小型モジュールを組み合わせる「モジュラーアプローチ」を提案します。

【具体的な電力供給ネットワーク】

最大37kWの電力、99.0%のピーク効率、そして重量はわずか200g。これが高密度電力コンバータ「NBM9280」の性能です。この驚異的な電力密度により、800Vバッテリーから400Vのアクセサリー負荷への電力供給を、キットカット®キャンディーバーほどの超小型サイズで実現。これまでディスクリート電源の搭載が難しかった車両の狭小スペースにも、容易に組み込むことができます。

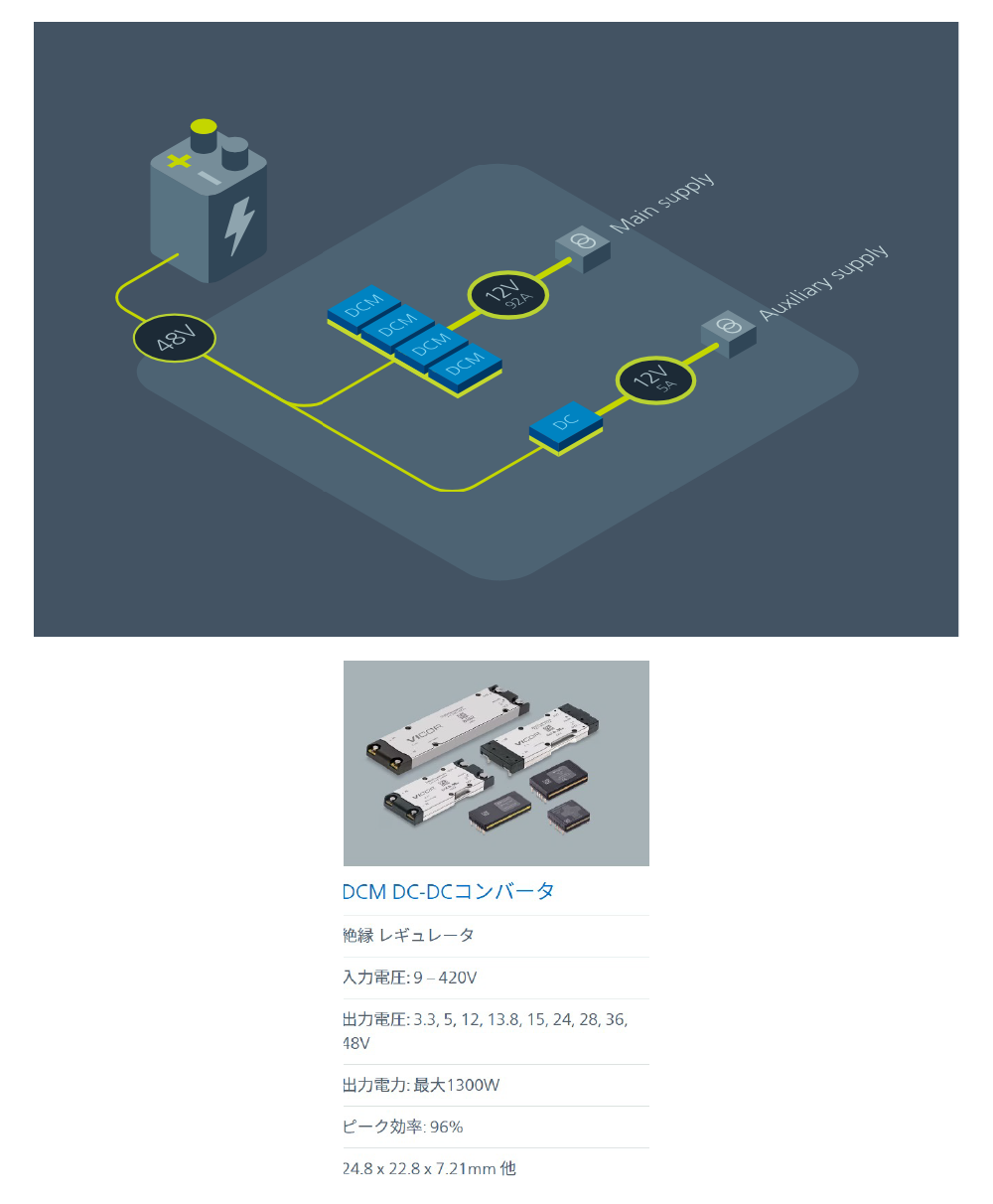

セントラル DC-DC コンバータ

▌EVの性能を左右する電力変換ユニット

電気自動車(EV)の航続距離と性能を最大化するためには、バッテリーから車両の各システムへ電力を供給するDC-DCコンバータの効率化が不可欠です。しかし、従来のDC-DCコンバータは「シルバーボックス」とも呼ばれ、そのサイズと重量がEVの設計における大きな制約となっています。

DC-DCコンバータの効率化においては、以下の3つの課題がありました。

①物理的なサイズ: EV内の全負荷へ電力を供給するために、コンバータが大きな設置スペース(容積)を占有してしまいます。

②信頼性のリスク: 数百にも及ぶはんだ付け・接続箇所が存在し、潜在的な故障ポイントが多くなってしまいます。

③重量の問題: コンバータ本体(シルバーボックス)の重さが車両全体の軽量化を妨げ、航続距離に悪影響を与えてしまいます。

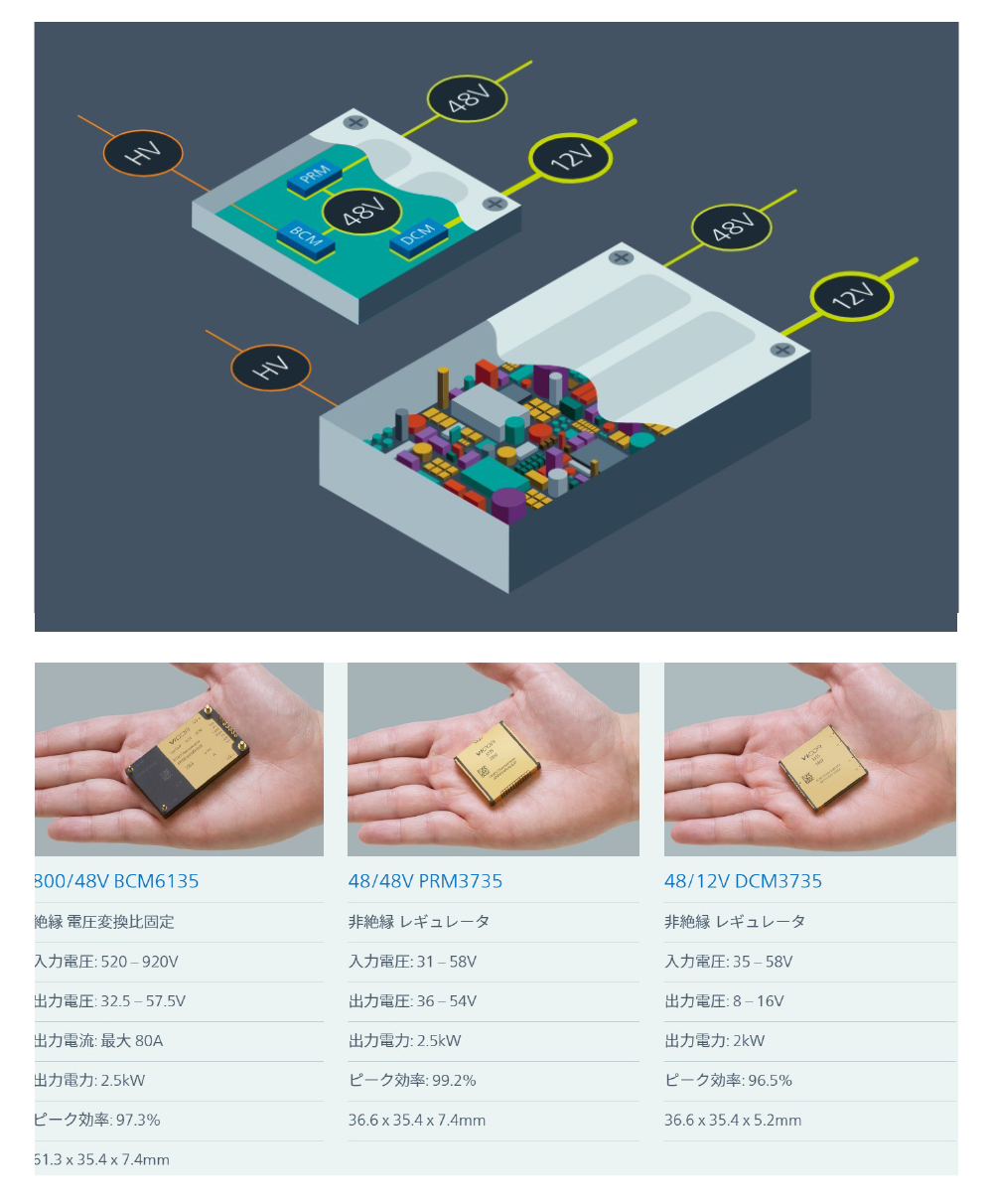

▌Vicorモジュールによる解決策

Vicorのパワーモジュールを活用することで、最大20kWクラスの電力を、従来とは比較にならないほど小型・軽量なソリューションで供給できます。例えば、BCM6135モジュールは、高電圧バッテリーから98%という高効率で48V SELV(安全特別低電圧)へ変換。その後段のPRM3735やDCM3735モジュールが、安定した48Vや12Vの電力を供給します。

【具体的な電力供給ネットワーク】

Vicorのパワーモジュール群(BCM, PRM, DCM)は、高電圧バッテリーから安定化された48Vと12Vを高効率(最大98%)で生成します。

各モジュールは小型で、必要に応じて容易に並列接続できるため、電源システム全体を非常にコンパクトに設計可能です。

その結果、従来のかさばるディスクリート電源では不可能だった、エンジンルームなどの狭いスペースへの搭載が実現します。

ツーリングカーレース用ハイブリッドシステム

▌極限の小型・軽量化と高速応答性の両立

Delta Motorsport社は、2022年からイギリスツーリングカー選手権(BTCC)で導入される、世界初のツーリングカー用ハイブリッドシステムのバッテリー開発という非常に難易度の高いプロジェクトに挑みました。レースカーという特殊な環境下で、性能と信頼性を両立させる必要がありました。

ハイブリットシステムの開発においては、以下の3つの課題がありました。

①超小型・軽量設計の要求:

レースカーの性能を最大限に引き出すため、特にバッテリーパックは極めて小型かつ軽量であることが絶対条件でした。コンマ1秒を争う世界では、わずかな重量増も許されません。

②過酷な環境下での高い信頼性:

レース中の激しい振動、高温といった過酷な条件下でも、システムが安定して動作し続ける高い信頼性が求められます。

③瞬時のパワーブーストに応える高速応答性:

ドライバーがボタン一つでエンジンパワーを上乗せする「パワーブースト機能」を実現するため、バッテリーから瞬時に大電力を供給する必要がありました。これにはDC-DCコンバータの極めて高速な応答性能が不可欠でした。

▌Vicorモジュールによる解決策

高度な電力管理システムと高密度DC-DCコンバータを内蔵し、モーターの駆動とエネルギー回生を担うだけでなく、車両全体の電子機器へも電力を供給します。

このインテリジェントな電力システムにより、従来は必須だったオルタネーターが不要となり、その結果として車両の軽量化、パフォーマンス向上、そして信頼性の向上を同時に実現しました。

【具体的な電力供給ネットワーク】

この新しいDC-DCコンバータシステムの核心は、VicorのDCM3623モジュール4個で構成されています。これにより、バッテリー電圧を安定した13.8Vに変換し、最大92Aの大電流を供給します。

最大の特長は、このモジュールが非常に小型・薄型であるため、バッテリーの冷却プレートに直接組み込むことができ、省スペースと高効率な熱管理を両立している点です。初期テストでも性能低下は見られませんでした。

さらに、バックアップ電源として小型のPI3105モジュールも採用。万が一の際にも安全システムが確実に作動するよう、高い信頼性を確保しています。