接着接合展レポート:接着品質を底上げする5つの技術!大気圧プラズマ・塗布・評価・クリーン化を一挙紹介

先日、幕張メッセにて開催されました「接着接合展」に出展いたしました。会期中は弊社ブースへ多数のお客様にお立ち寄りいただき、誠にありがとうございました。

今回の展示会では、接着・接合プロセスの核心となる「前処理」「塗布」「評価」に加え、それらを支える「クリーン環境」まで含めたトータルソリューションをご紹介いたしました。

本日のブログでは、会場で特に注目を集めた5つの製品について、順を追ってご紹介します。

1. 【前処理】空気と電力だけで接着力向上「大気圧プラズマ装置」

まず、接着不良の改善や品質向上に欠かせない表面改質技術として、FUJI社製の「Tough Plasma(タフプラズマ)」をご紹介しました。

- ガス不要、ランニングコスト低減: 特別なガスを使わず、「圧縮空気」と「電力」のみでプラズマを生成します。

- 世界最高レベルの高速処理: 自動車や航空機、医療分野などでも採用される、圧倒的な処理能力を持っています。

- 環境にやさしい: 薬品を使わないドライプロセス洗浄により、環境負荷の低減にも貢献します。

会場では、実際にロボットアームに搭載したユニット「ATOM」の実演をご覧いただき、「既存ラインに後付けしやすそう」「ランニングコストを抑えられるのが良い」といった具体的なお声を多数いただきました。

3. 【評価】見えない表面状態を数値化「表面改質センサ & 接触角計」

「前処理」や「塗布」が正しく行われているかを確認するための評価・計測ソリューションです。

■ 表面改質センサ(Caisits)

- 非接触・非破壊で測定: 製品を傷つけることなく、表面の状態(濡れ性など)をモニタリング可能です。

- インラインでの全数管理に最適:製造ライン内での連続測定や全数検査を実現します。

- 数値による管理: 従来の水濡れ試薬や目視確認とは異なり、「数値」でリアルタイムに出力できるため、品質管理のDX化に貢献します。

「インラインで処理抜けがないか監視したい」「非破壊で全数検査を行いたい」というお客様から、具体的な導入のご相談を多くいただきました。

■ ポータブル接触角計(PCA-11 / 協和界面科学)

- 手軽にチェック: 持ち運び可能なポータブル接触角計です。水滴を垂らして接触角を測ることで、表面の濡れ性をその場で数値化し、定点観測や条件出しに役立ちます。

関連情報

大気圧プラズマとは?【接着不良を解決】原理とPP・異種材料への前処理効果を徹底解説

「樹脂や異種材料の接着がうまくいかない…」

「プライマーのVOC規制やコスト、乾燥工程に課題を感じている…」

「製品の品質を安定させ、歩留まりを改善したい…」

製造現場における、このような「接着」に関する根深い課題を解決するキーテクノロジーが「大気圧プラズマ処理」です。

この記事では、長年ものづくりの現場で課題解決に携わってきた専門家の視点から、「大気圧プラズマとは何か?」という基礎知識から、その驚くべき表面改質効果、そして最大の応用分野である「接着前処理」について、どこよりも分かりやすく徹底解説します。

この記事を読めば分かること

- 大気圧プラズマの基本原理と、コロナ処理との明確な違い

- 接着不良が起こる根本的な原因

- プラズマ処理で接着性が劇的に向上する化学的なメカニズム

- PP、ABSなど難接着材への具体的な効果

- 導入メリットだけでなく、知っておくべきデメリットや注意点

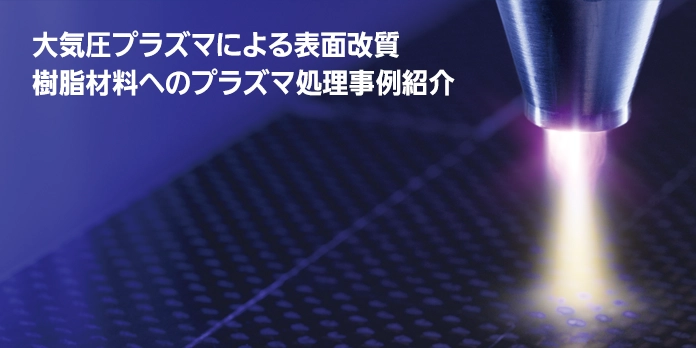

大気圧プラズマによる表面改質-樹脂材料へのプラズマ処理事例紹介-

近年、自動車業界を始めとして様々な分野で樹脂材料の適用が進んでいます。

樹脂材料は加工が容易である反面、難接着性、難塗装性のものも多く、接着や塗装、コーティングなどを行う場合には、前処理が必要となることが多くあります。この前処理としては、表面粗しやプライマー、フレーム処理など様々な手法がありますが、最近は大気圧プラズマによる表面改質が用いられることも多くなってきました。

そこで今回は、大気圧プラズマを使用した表面改質について、実際の代表的な樹脂材料を使用した処理効果、濡れ性の向上のデータをいくつかご紹介していきます。

大気圧プラズマとは?【接着不良を解決】原理とPP・異種材料への前処理効果を徹底解説