レーザー熱加工ポータルサイト|レーザー溶接

| オンラインセミナーのお知らせ |

レーザー熱加工オンラインセミナー【上級編】を開催します。

レーザー焼入れをご検討いただくにあたり、設計技術者様の参考となるセミナーです。

- 日時:2026年2月26日(木) 16:00~17:00(60分)

- 費用:無料

- 形式:オンラインセミナー

本セミナーでは、レーザー焼入れにおける材質別(炭素鋼・鋳物・SUS・金型鋼)の硬化データを実例とともに公開します 。なぜ特定の材質が硬化しにくいのか、熱伝導率や組織変化の観点からその理由を詳しく解説します 。

また、品質管理の鍵となる「温度・照射位置・形状」を最適化し、段取り替え工数を大幅に削減するオプション設備についてもご紹介します 。新たな熱処理技術の導入や、現行プロセスの改善を検討されている方にとって、実務に直結する有益な内容です。ぜひご参加ください。

| レーザー溶接 |

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。

プレートへのレーザー溶接

| レーザー溶接の原理 |

レーザー溶接とは、対象の金属表面にレーザー光を照射し、局所的に溶かし凝固させて溶接する技術です。

レーザー光を金属材料に照射すると、金属材料への吸収及び反射によってレーザーエネルギーの一部が熱エネルギーに変換され、融点以上の温度に達することで材料同士を溶融し、その後凝固して接合されます。

また、レーザー溶接は「熱伝導溶接」、「キーホール溶接」の2種類に分けられ、溶接材料、材料厚みなど目的によって選択します。

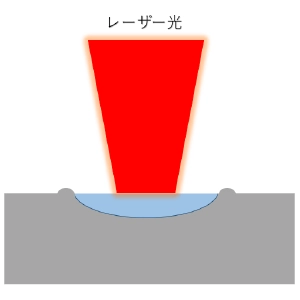

・熱伝導溶接

熱伝導溶接は、レーザー光を金属表面に照射し、熱エネルギーに変換して母材を溶かし凝固する溶接方法です。熱影響が広く浅く伝わることから、低歪の加工が可能となり、またスパッタの抑制にもなることから薄板などの溶接に適しています。

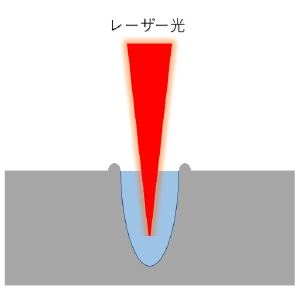

・キーホール溶接

キーホール溶接は、エネルギー密度の高いレーザー光で母材を溶かして溶接します。そのため、レーザー照射部表面で蒸発が起こりくぼみが形成されます。このくぼみが深くなってできる空洞を「キーホール」と呼び、より溶け込みの深い溶接が可能となります。

| 他工法との比較 |

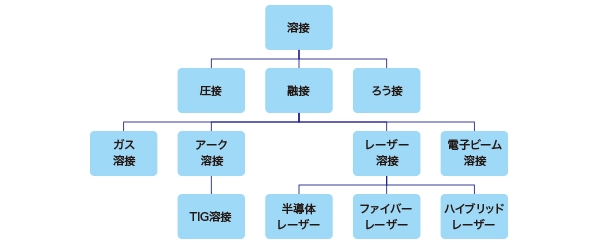

溶接は以下の3種類に分類されております。

- 圧接:熱や圧力などにより接合する母材を溶融させ溶接する工法

- 融接:母材を溶融させ溶接する工法

- ろう接:接合する母材よりも融点の低いろうを使って、母材を溶融させずに溶接する工法

さらに融接は、レーザー溶接を含めた以下の4種類に分類されております。

- ガス溶接:可燃性ガスの燃焼によって発生する熱を利用する溶接方法

- アーク溶接:アーク放電を利用する溶接工法

- レーザー溶接:レーザー光から発生する熱を利用する溶接工法

- 電子ビーム溶接:フェラメントから放電された電子の衝突を利用する溶接工法

| 半導体レーザー溶接 | ファイバーレーザー溶接 | ハイブリッドレーザー溶接 | 電子ビーム溶接 | TIG溶接 | ||

| 加工プロセス | 溶接方法 | 溶接箇所に合わせたレーザー光を使用し、母材を溶かして溶接する。 | 溶接箇所に合わせたレーザー光を使用し、母材を溶かして溶接する。 | 半導体レーザをファイバーレーザーを重ね合わせ照射し、母材を溶かして溶接する。 | 真空中で電子を放出し、高い熱エネルギーで母材を溶かして溶接する。 | 溶加材を用いて、アーク熱により母材を溶かして溶接する。 |

| 加工スピード | 速い | 速い | 速い | 速い | 遅い | |

| スパッタ | 少ない | 多い | 非常に少ない | 少ない | ほとんど発生しない | |

| 品質特性 | 溶け込み深さ | 深い | 深い | 半導体レーザーと比べると深い | レーザー溶接と比べて深い | 浅い |

| 歪み | 少ない | 少ない | 少ない | 少ない | 大きい | |

| レーザー溶接の特長 |

|

|

|

|

溶接材料に対し局所的に加熱することで無駄な熱影響を与えず、熱処理歪みを最小限に抑えることができます。これにより後加工工程を短縮し、溶接工程の効率化に寄与します。 |

半導体レーザーは、加工における電気代でメリットがあります。他のレーザーに比べて電気をレーザー光に変換する効率が高く、不要な排熱を削減することができます。 |

溶接したい部分だけを狙って加工することができます。また、半導体レーザーは他のレーザーに比べてスポット径が大きいため、ギャップ裕度の幅が広いを加工を実現します。 |

システムはロボットを中心とする自動化設備で構成されます。デジタルに設定ができるため、加工再現性に優れています。いつ、誰が施工しても同じ結果が得られます。 |

母材の熱変形を低減

レーザー溶接は溶接材料に対し局所的に加熱することで無駄な熱影響を与えず、低歪で安定した溶接が可能です。TIG溶接などの従来工法では、技術者によって加工具合が変わってしまい、安定的な加工は難しいとされておりましたが、レーザー光は焦点距離や出力をリアルタイムで容易に可変することができ、半自動的に安定した溶接を実現することができます。また、基本的にレーザー光を照射するだけで溶接することができるため、高速加工を可能にします。

反射材への低スパッタ溶接を可能にするスポットインスポット光学系

スポットインスポット光学系は、1本のレーザーを四角いビームと丸いビームに分け、加工点で重ね合わせて放出することで、低スパッタの溶接を可能にします。四角いレーザーで母材を予熱し、丸いレーザーで溶け込みを確保することで、材料に対して最適な入熱を与えることができ、アルミなどの高反射材に対しスパッタの少ない安定した加工を実現します。

銅への加工を実現する青色半導体レーザー溶接

青色半導体レーザーとは、非鉄金属である銅などの難加工材に対して高い波長吸収特性を持ったレーザーです。従来のIR(赤外域)レーザーは、銅への吸収率が数%と低いため、出力調整が難しく不安定な溶接結果となっていました。しかし、青色半導体レーザーは波長が450nmと低波長であり銅への吸収率は従来のIRに比べ20倍近くと非常に高いため、銅の溶接において安定した溶融池を作ることができ、スパッタを低減した安定加工を実現することができます。

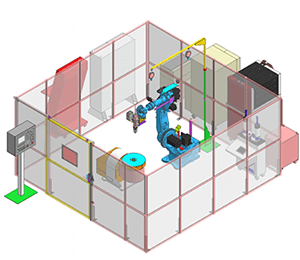

自動化ロボットシステム

各種ロボットや自動機械と組み合わせてインテグレーションし、レーザー焼入システムとして提案ができます。

一度、施工に関するレシピを作成してしまえば誰がやっても、いつやっても同じ品質で焼入施工が可能です。

ただし、レシピを作ることは簡単なことではありません。そこがノウハウになります。

| 適用事例 |

|

|

【特長】 |

【特長】 |

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。