レーザー熱加工ポータルサイト|レーザー肉盛

| オンラインセミナーのお知らせ |

レーザー熱加工オンラインセミナー【上級編】を開催します。

レーザー焼入れをご検討いただくにあたり、設計技術者様の参考となるセミナーです。

- 日時:2026年2月26日(木) 16:00~17:00(60分)

- 費用:無料

- 形式:オンラインセミナー

本セミナーでは、レーザー焼入れにおける材質別(炭素鋼・鋳物・SUS・金型鋼)の硬化データを実例とともに公開します 。なぜ特定の材質が硬化しにくいのか、熱伝導率や組織変化の観点からその理由を詳しく解説します 。

また、品質管理の鍵となる「温度・照射位置・形状」を最適化し、段取り替え工数を大幅に削減するオプション設備についてもご紹介します 。新たな熱処理技術の導入や、現行プロセスの改善を検討されている方にとって、実務に直結する有益な内容です。ぜひご参加ください。

| レーザークラッディング(肉盛) |

レーザーを熱源に使うメリットや他工法との比較、様々な業界への適用事例を音声入り資料でご紹介します。

自動車ブレーキディスクへのレーザークラッディング

事例出典元:独国laserline社 Youtube

| レーザー肉盛の原理 |

右図のように赤色で表現された半導体レーザービームが対象金属の表面に当たり、レーザー光の持つ光エネルギーの一部が金属に吸収されます。この時、金属に吸収された光エネルギーは熱エネルギーへと変換されて発熱を生じます。その結果、レーザー光が照射された局所的な領域とその付近だけが瞬間的に融点まで急加熱されます。

表層だけが溶融した領域に特殊なトーチを用いて粒径50〜150μmの金属粉末を供給します。母材の溶融池へと供給された金属粉末は即時溶融して溶融池を覆います。この時、レーザービームを含む加工ヘッドが動いていくことで母材と共に溶融した金属粉末が自己冷却作用により冷えて固まることで肉盛層を形成しています。

※金属粉末は耐衝撃性、耐摩耗性、耐食性など付与したい特性に合わせて選定します。

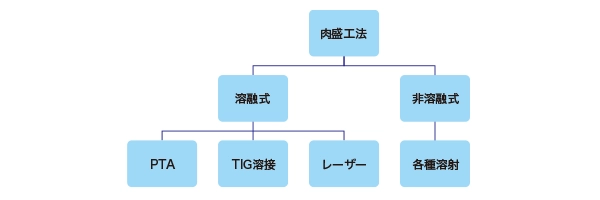

| 類似工法との比較 |

レーザー肉盛溶接の加工原理は従来工法であるTIG溶接、PTA(プラズマアーク溶接)と基本的には同じです。金属母材に熱を与えて溶融させ、そこへ粉末状にした特性金属を供給して溶かし込み、特性被膜を得るというものです。

上記の既存工法と明確に異なる点は“熱源がレーザー光である”という点です。従来工法では電気的な短絡熱を熱源として金属を溶融させていたのに対して、レーザーは光エネルギーが母材金属の表面で熱吸収による発熱で母材を溶融します。それはレーザー光の照射後瞬時に表面温度を融点まで高められるほど強力なエネルギーです。身近な例で例えると、虫眼鏡で太陽の光を集めて黒い紙に当てると発熱して燃焼する現象に近い内容になります。

既存工法との加工結果の違いを下記にまとめました。肉盛工法の選択においては、施工内容や加工結果の特長を踏まえて最適な工法を選ぶことが重要です。

| レーザー肉盛り | PTA肉盛 | 溶射 | |

| 希釈率 | 3〜20% | 10〜30% | 0% |

| 肉盛高さ | 0.02〜2.0mm | 1.0〜5.0mm | 0.05〜0.5mm |

| 歪み | 母材への熱影響が少ないため、歪みを最小限に抑えることができる。 | レーザーと比較して母材への熱影響が大きいため、歪みは大きくなる。 | 母材への熱影響がほとんどないため、歪みはほぼ出ない。 |

| 密着強度 | 母材を溶かし冶金結合するため、強固な密着強度が得られる。 | 母材を溶かし冶金結合するため、強固な密着強度が得られる。 | 母材を溶かさないため、冶金結合は得られず母材上に被膜が乗るだけとなるため密着強度は劣る。 |

| レーザー肉盛の特長 |

|

|

|

|

従来工法とは異なり、ワーク表面だけに入熱を行い肉盛層を形成することにより母材への熱影響を最適化することができます。これにより仕上寸法への後加工工程の短縮及び肉盛工程の効率化に寄与します。 |

レーザー光が当たった母材表面だけが溶融することから母材と盛材との界面である希釈層を極限まで薄くすることができます。これにより肉盛材としての特性金属の性能を最大限発揮できます。 |

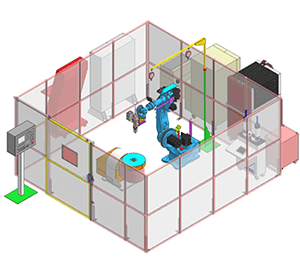

システムはロボットを中心とする自動化設備で構成されます。デジタルに設定ができるため、加工再現性に優れています。いつ、誰が施工しても同じ結果が得られます。 |

従来工法と比べて特性金属の材料費と電気代でメリットがあります。材料は同材でもワイヤーよりも粉末の方が調達コストが安価な場合もありますし、使用頻度にも依りますが電気代は安価になる場合もあります。 |

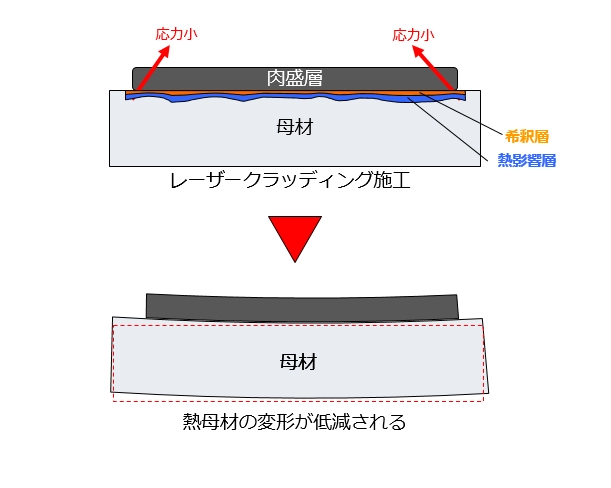

母材の熱変形を低減

レーザークラッディングは母材を溶融させる熱源にレーザー光のエネルギーを用います。これは出力の増減の制御が高速かつ正確なため、肉盛の品質を担保しつつ母材への熱影響を最適化することができます。このことから母材の熱変形を低減し、加工生産性の向上に寄与します。

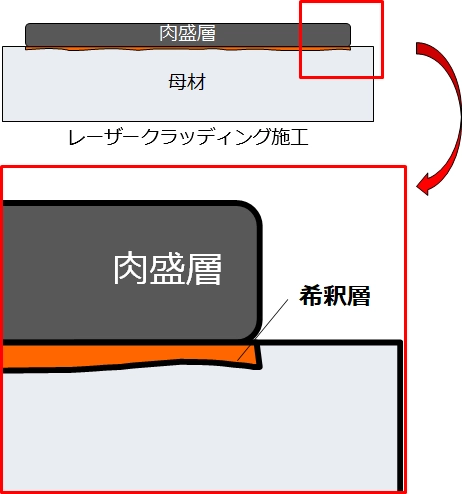

低希釈で高品質な肉盛層

希釈層は母材と特性金属の混ざり合った、いわば中途半端な金属領域です。一般的に肉盛層に対する希釈層の厚みの比である希釈率は低い方が特性金属の性能を最大限発揮できるとされており、レーザークラッディングは従来工法と比べて優位性のある工法であるとされています。

自動化ロボットシステム

各種ロボットや自動機械と組み合わせてインテグレーションし、レーザークラッディングシステムとして提案ができます。

一度、施工に関するレシピを作成してしまえば誰がやっても、いつやっても同じ品質でクラッディング施工が可能です。

ただし、レシピを作ることは簡単なことではありません。

そこがノウハウになります。

経済性でもメリットがある?

レーザークラッディングは粉末状の特性金属を用いることが多くあります。同材の金属でもワイヤー状と粉末状とで材料の調達価格が異なる場合があります。例えば、コバルト系の耐摩耗金属であるステライト材はワイヤー材よりも粉末材の方が安価であるとされています。また、熱源であるレーザー装置は電気効率に優れており、電気代の低減にも寄与できるかもしれません。

| 適用事例 |

|

|

【メリット】 |

【メリット】 |