加速度センサーの取り付け方法は?【計測ブログ】

加速度センサーの取り付けは、測定結果の信頼性を左右する最重要工程です。センサーを選定し、計測器を準備したとしても、取り付け方法が不適切であれば、特に高周波領域でデータが大きく歪んでしまいます。本記事では、スタッドマウント、接着剤、マグネットアダプタの3つの主要な取り付け方法を徹底比較します。測定精度の向上に直結する表面処理の基準や、高周波測定における接着剤の選定基準まで、技術者が求める専門知識を詳しく解説します。

1. なぜ取り付けが重要か?測定精度への影響を理解する

加速度センサーは、測定対象物の運動をセンサー内部の感知素子に正確に「伝達」することで、初めて正確なデータを取得できます。センサーの取り付けは、選定されたセンサーそのものと同じくらい重要であり、取り付け面とセンサー底面の間にあるわずかな隙間や変形が、特に高周波成分の伝達特性を著しく劣化させてしまうのです。

このため、衝撃や振動の測定を行う際は、センサーが校正された時と同じ取り付け方法を踏襲することが、高精度を確保するための基本原則となります。取り付け方法を変える場合は、意図する周波数・振幅範囲での動的特性を必ず事前に評価・確認する必要があります。

1-1. センサー取り付け面の理想的な条件(表の活用)

測定対象の動きをセンサーに正確に伝えるためには、取り付け面を滑らかで平坦な状態に保ち、センサーのベース全体と密着させることが不可欠です。取り付け面に傷やへこみなどの変形があると、周波数応答に悪影響をおよぼします。

良質な機械加工の慣行に基づき、以下の基準を満たすことが推奨されています。

|

項目 |

推奨される基準 |

目的 |

|

表面平面度 |

0.0003インチ TIR(真の幾何学的公差) |

センサー底面との全面的な密着性を確保し、伝達性を最大化する。 |

|

表面粗さ |

32マイクロインチ (Micro inch) |

接触界面の気泡や微細な隙間を最小限に抑える。 |

|

穴の垂直度 |

1度 ±0.5° |

スタッドマウント時におけるセンサーの正確な姿勢と安定性を保証する。 |

|

タップ等級 |

2 |

確実なネジの噛み合わせと、繰り返し取り付け時の信頼性を確保する。 |

また、薄く軽い潤滑剤を塗布することで、わずかな隙間を「ほぼ非圧縮性の流体」で満たし、結合部の圧縮剛性を高めることができます。これは2 kHzを超える測定において、共振点の変化が測定に重大な影響をおよぼすため、特に重要となります。

2. 主要な加速度センサー取り付け方法の比較と選び方

加速度センサーの取り付け方法は、大きく「ネジ式(スタッド)」「接着剤」「マグネット」の3つに分類されます。それぞれの方法には、固有の周波数特性と適用上の利点・欠点があります。

2-1. 最高の伝達性を誇る「ネジ式(スタッド)マウント」

ネジ式(スタッド)マウントは、加速度センサーの取り付け方法の中で最も高い伝達性を提供する、推奨される方法です。これは、センサーのベース全体がテスト対象物の表面と完全に密着することを可能にするためです。

- 正確なトルク管理: 設置の再現性を確保し、ネジ山の損傷を防ぐため、必ずトルクレンチを使用してメーカー推奨の取り付けトルクに従って締め付ける必要があります。

- スタッドの底付き防止: 使用するスタッドまたはネジは、センサー内部で「底付き(ボトミング)」を起こさないよう、正しい長さで、かつセンサーの取り付け面に密着するためのフランジを組み込んでいる必要があります。

この方法は、高い信頼性と再現性が求められる高精度な振動・衝撃測定に最適です。

2-2. 小型センサーに不可欠な「接着剤マウント」の選定基準

ほとんどの小型加速度センサー(ミニチュアセンサー)は、構造上、接着剤を使用してのみ取り付けることができます。この場合、硬化した接着剤自体が測定構造の一部となり、接着剤の剛性がシステム全体の測定性能を左右します。

- 剛性の重要性: ネジ式スタッドほどの剛性は得られませんが、接着剤の選択によって周波数応答は大きく変化します。複数の接着剤を比較したデータでは、室温下においてシアノアクリレート(瞬間接着剤)が最も広い周波数範囲で優れたカップリング特性を示すことが確認されています。

- 逆に、ホットグルー(グルーガン)は最も効果が低い傾向にあります。

- 温度特性への対応:

- 極低温(-200°Cまで): 低温熱衝撃に耐え、ひび割れを起こさない室温硬化型のエポキシ樹脂系ポリマーシステムが有効です。

- 超高温(700°Cまで): セラミックベースの接着剤が使用されます。ただし、これらは高い硬化温度を必要とする場合が多いという課題があります。

- 取り外し時の注意(センサー損傷リスクの回避):

- ミニチュアセンサーの損傷の多くは、不適切な取り外し技術によって引き起こされます。

- センサーを衝撃で叩き外すことは厳禁です。代わりに、推奨される溶剤を用いて接着層を軟化させ、軽いせん断トルクを加えながら取り外す必要があります。取り外し後は、溶剤を使って接着剤の痕跡を完全に除去することが重要です。

2-3. 迅速な測定に適した「マグネットアダプタ」の限界

マグネットアダプタによる取り付けは、産業用振動監視など、測定ポイント間を素早く移動しながら定期的な測定を行う場合に人気があります。

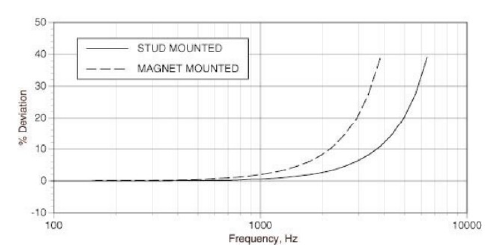

- 低周波測定への限定: ほとんどのマグネットアダプタは質量が大きいため、数百ヘルツ以下の低周波測定に限定して有用です。軽量なセンサー(10グラム未満)であっても、マグネットマウントはスタッドマウントと比較して、周波数が高くなるにつれて応答性の低下が顕著になります。より重い産業用センサーでは、この劣化はさらに顕著になります。

- 設置時の衝撃リスク: センサーをマグネットアダプタに取り付ける際、磁力によってセンサー/アダプタアセンブリが測定構造に引き寄せられる際に、予期せぬ高い衝撃入力が発生することがあり、センサーの感知素子や内部回路を損傷させる可能性があるため、十分な注意が必要です。

スタッド取付とマグネット取付時の周波数特性

スタッド取付とマグネット取付時の周波数特性

3. 高度な測定を実現する特殊な取り付け技術

基準感度(100Hz)の厳密な定義と校正証明書の役割

特定の試験目的や環境要件を満たすために、センサーをアダプタブロックやアイソレーションアダプタに装着する場合があります。

周波数応答の許容変動範囲とプロットの読み方

3軸(直交する3軸)での同時測定や、電気的グランドアイソレーションが必要な場合、センサーはアダプタブロックに装着されます。

- アダプタブロックの伝達特性: ブロック自体が測定構造の一部となり、追加のバネ–質量システムとして機能します。そのため、ブロックの伝達関数を定義することが必要です。

- 理想的なブロックの条件: 伝達性を最大化するため、取り付けブロックやアダプタは可能な限り小さく、軽量で、高剛性である必要があります。理想的な材料はベリリウムですが、安全性とコストの観点から、アルミニウムやマグネシウムなどの材料が広く使用されています(ただし、10 kHz以上での伝達性には妥協が生じる場合があります)。

- 推奨事項: 加速度センサーと取り付けブロックまたはアダプタを一体として校正することが推奨されます。市場には、取り付けブロックによる影響を最小限に抑えるため、単一のハウジングに3軸センサーを内蔵したトライアキシャルセンサーも存在します。

Endevcoの3軸ブロック

Endevcoの3軸ブロック

まとめ:正しい取り付けが実現する、信頼性の高い振動測定

加速度センサーの正しい取り付けは、高精度な振動・衝撃測定を実現するための土台です。

|

取り付け方法 |

主な利点 |

主な用途/推奨周波数 |

最重要事項 |

|

スタッドマウント(ネジ式) |

最高の伝達性、高精度、高周波に強い |

高精度な試験、高い再現性が求められる測定 |

推奨トルクでの締め付け、底付き防止スタッドの使用 |

|

接着剤マウント |

小型センサーへの適用、広帯域特性(シアノアクリレート) |

小型製品の精密測定、高周波測定 |

接着剤の剛性(メーカー推奨品)の選定、安全な取り外し手順の遵守 |

|

マグネットマウント |

迅速な脱着、簡便性 |

産業設備のルーティン監視、低周波測定(数百Hz以下) |

設置時の衝撃防止、測定周波数帯域の確認 |

さらに具体的な測定環境やセンサーに関するご質問、またはこの記事で解説した接着剤による周波数応答の詳細データについて詳しく知りたい場合は、お気軽にご相談ください。あなたの測定課題解決をサポートいたします。