Luminus SMDコンポーネントをリフローはんだ付けする方法について解説

Luminus社のSMDコンポーネントは、産業機器や車載照明など、高い信頼性が求められる分野で多く採用されています。その性能を最大限に引き出し、製品の長期的な安定性を確保するためには、リフローはんだ付けのプロセスが極めて重要です。

不適切な熱管理や実装環境は、LEDの寿命や光学的特性に深刻な影響を与えかねません。

今回ご紹介する記事では、Luminus社が公式に推奨する実装テクニックを網羅。無洗浄フラックスを使用したSAC305系はんだペーストの推奨をはじめ、窒素(N₂)ブランケットを利用した最適な熱プロファイルの作成方法、さらに実装時の最大荷重(0.5N以下)といった細かな注意点、そしてはんだ接合部の品質を保証するX線検査基準に至るまでを詳述しています。

「Luminus SMD部品の性能と信頼性を確実なものにするための実装テクニック」をわかりやすく解説した記事を紹介いたします。

Luminus SST&SFT/SBTシリーズ 表面実装向け白色LEDはこちら

Luminus UV-A LEDラインアップ / サーフェスマウント タイプ (SMT)はこちら

Luminus 深紫外 UVC LEDはこちら

お問い合わせはこちら

Luminus SMDコンポーネントをリフローはんだ付けする方法は?

SMD部品のリフローはんだ付けには、はんだの種類、粒子径とフラックス、部品密度と回路基板の質量、はんだペーストの印刷詳細、使用するリフロー装置など、数多くの可変要素があります。すべてのアプリケーションをカバーする単一のソリューションを提供することは不可能です。Luminusでは、プロセス開発の出発点として、はんだペーストメーカーの指示に従うことを推奨しています。以下に、一連のベストプラクティスのガイドラインを示します。

Luminusでは、RoHS対応製品には、無洗浄フラックスを使用したSAC305はんだペーストの使用を推奨しています。適切に活性化された無洗浄フラックスは、信頼性に長期的な悪影響を及ぼさない目に見える残渣を多少残します。回路基板の洗浄は必須ではありませんが、もしご希望の場合は、イソプロピルアルコールと純水を使用することができます。超音波洗浄機や蒸気脱脂洗浄機は推奨されておらず、デバイスを損傷する可能性があるため使用しないでください。アセトンやいかなる種類の酸も使用しないでください。

スクリーンまたはステンシルを使用し、0.15mm(0.006インチ)から0.25mm(0.010インチ)の範囲の厚さで、はんだペーストをPCBに塗布してください。Luminusでは、装置を温度が23±5℃、相対湿度が60%未満に維持された管理環境下に設置することを推奨しています。

Luminusが供給するリールは、自動ピックアンドプレース作業に対応しています。ステンシル印刷機能が内蔵されたピックアンドプレース機を使用し、はんだペーストの印刷工程を自動化することを推奨します。この方法が不可能な場合は、オフラインの工程として、はんだペーストの印刷を手動で行うこともできます。

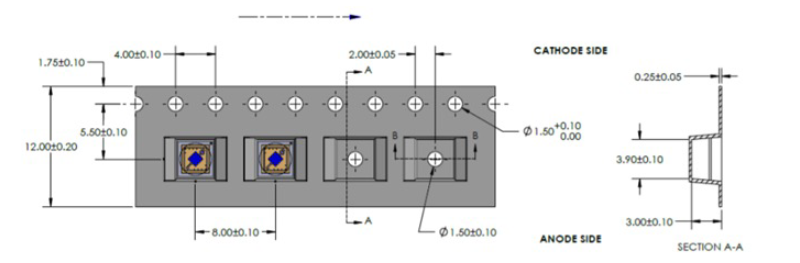

下図は、Luminus社製LEDコンポーネント用テープの寸法と、リール内での部品の向きの一例を示しています。業界標準である「カソードを(テープの)送り穴側に向ける」向きが採用されています。詳細については、各製品のデータシートをご参照ください。

図1.データシートに記載されている、テープ寸法とデバイスの向きの例

図1.データシートに記載されている、テープ寸法とデバイスの向きの例

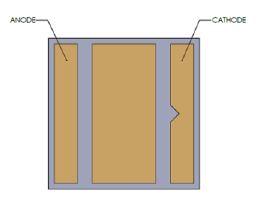

下図は、個々のコンポーネントの向きを識別するためのマークを示しています。中央のパッドは放熱パッドであり、この記事でさらに詳しく説明します。Luminusは、SnapEDAと共同で電子設計ファイルのデータベースを管理しています。シンボルおよびフットプリントは、Altium、Eagle、Pads、OrCADなど、多種多様なフォーマットで利用可能です。オンラインでこれらのファイルにアクセスすることで、設計者はライブラリファイルを作成する時間を費やすことなく、Luminus製品を回路設計に組み込むことができます。3D STEPファイルも同様にダウンロード可能です。

図2.Luminus社製SMDコンポーネントの極性マークの例

図2.Luminus社製SMDコンポーネントの極性マークの例

Luminusでは、表面実装製品のピックアンドプレースには、真空ピックアップツールの使用を推奨しています。デバイスの取り扱いには注意してください。例えば、デバイスを硬い表面に落下させた際に生じるような急な力がドームまたはウィンドウに加わると、デバイスが損傷する可能性があります。ピックアンドプレースの工程中、ドーム(またはウィンドウ)への軸方向の力は0.5ニュートン(N)を超えないようにしてください。

様々なピックアンドプレース用ノズルが使用できます。ピックアンドプレース装置は標準化されていないため、推奨として特定の部品番号を提示することはできません。既に生産体制が確立している場合は、おそらく手元に適切なノズルをお持ちか、その調達先をご存知のことでしょう。新たに生産を開始される場合は、Small Precision Tools(SPT)社にご相談されることを推奨します。LuminusはSnapEDAと提携し、SMTフットプリントと3Dモデルのデータファイルをオンラインで提供しています。詳細はこちらをご覧ください。ピックアンドプレースツールには、指定可能な材質が様々あります(金属、ポリマー、テフロンなど)。これらの材質はすべて、工場でのプロセス開発を経て、量産で問題なく使用された実績があります。

窒素雰囲気対応のマルチゾーンIRリフロー炉の使用を推奨します。加熱ゾーンが調整可能であるため、高い生産性を維持しながら、より柔軟にサーマルプロファイルを開発することができます。窒素雰囲気下では、活性度の低いフラックスの使用が可能となり、信頼性が向上します。また、リフロー時の高温ピークにおける硫黄によるダメージの可能性も排除できます(周囲の環境には、溶剤、紙、ゴムなど低レベルの硫黄源が含まれていることが多いためです)。銅ベースのMCPCB(メタルコア基板)を使用する場合、窒素雰囲気はベースとなる銅材の酸化を防ぎます。

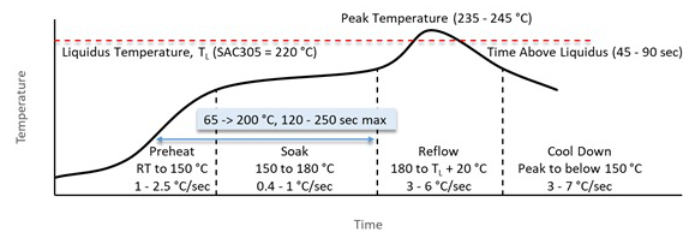

図3.IPC-7801で定義されている4つの機能的なプロファイルゾーンを示した、リフロープロセスの時間-温度プロファイル。温度は、PCBの中心を基準とします。通常、この測定は、テスト用の基板に熱電対を接着し、その後、耐熱性データロガーを使用するか、あるいはPCBがリフロー炉を通過する際にワイヤーを装置内に通して温度を記録することによって行われます。

図3.IPC-7801で定義されている4つの機能的なプロファイルゾーンを示した、リフロープロセスの時間-温度プロファイル。温度は、PCBの中心を基準とします。通常、この測定は、テスト用の基板に熱電対を接着し、その後、耐熱性データロガーを使用するか、あるいはPCBがリフロー炉を通過する際にワイヤーを装置内に通して温度を記録することによって行われます。

良好な結果を得るためにピーク温度をわずかに上げる必要があったとしても、それでLEDコンポーネントが損傷する可能性は低いですが、それはリフローピーク前の昇温レートが速すぎる兆候です。これは、PCBの予熱が不十分なため、はんだペーストメーカーが推奨するピーク温度が有効に作用していないことを意味します。また、これは過大なボイド発生の原因にもなり得ます。ボイドは、LEDを含むあらゆるSMDコンポーネントにおける市場での早期故障の重大な根本原因となります。

表1.リフロープロファイルの最適化

| プロファイル・ゾーン | 速すぎる(Too Fast) | 理想(Ideal) | 遅すぎる(Too Slow) |

| 予熱ゾーン (Preheat) |

・溶剤の急激な揮発- はんだボール、ボイド(気泡)の発生 ・温度勾配の発生- トンブストーン現象(部品の立ち上がり)、部品位置のズレ ・フラックスのガス放出- はんだビーズ(微細なはんだ粒)、ボイド、フィレット不完全(はんだの回り込み不足) ・部品からのガス放出- 隣接部品の位置のズレ ・熱衝撃- 部品の損傷 ・リフロー工程で高いピーク温度を使用せざるを得なくなる。 |

・余分な溶剤が揮発する。 ・PCBと部品は徐々に加熱される。 |

・ホット・スランピング- はんだブリッジ(短絡)を引き起こす。 ・フラックスの消耗- 濡れ性不良を引き起こす。 |

| ソーク(均熱)ゾーン (Soak) |

・溶剤の急激な揮発/蒸発- はんだボールやボイド(気泡)を引き起こす。 ・温度勾配の発生- トンブストーン現象や部品位置のズレを引き起こす。 ・フラックスのガス放出- はんだビーズ、ボイド(気泡)、フィレット不完全(はんだの回り込み不足)を引き起こす。 ・部品からのガス放出/揮発- 隣接部品の位置ズレを引き起こす。 ・熱衝撃- 部品の損傷を引き起こします。 ・リフロー工程で高いピーク温度を使用せざるを得なくなる。 |

・フラックスが活性化し始め、すべての金属表面の酸化物を還元する。 ・PCB、はんだペースト、および部品は、液相線温度の直下まで徐々に昇温される。 ・すべての部品の温度が均一化される。 ・活性化されたフラックスが部品の再酸化を防ぐ。 |

・ホット・スランピング- はんだブリッジ(短絡)を引き起こす。 ・フラックスの消耗- 濡れ性不良を引き起こす。 |

| リフローゾーン (Reflow) |

・熱量不足は、未溶融(コールド)のはんだ接合部、粒状のはんだ接合部、溶融不完全(はんだボール)を引き起こします。 | ・はんだペーストが液相線温度以上に達する。 ・活性化されたフラックスが表面張力を低下させ、金属結合が起こる。 |

・過度な熱- PCBの変色、浸食/溶解を引き起こす。 |

| 冷却ゾーン (Cool Down) |

・熱衝撃は、部品の損傷を引き起こす。 | ・均一な冷却は、損傷を引き起こさない。 | ・過度な金属間化合物の形成 |

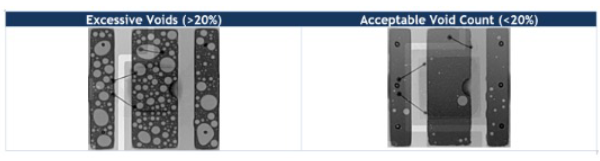

Luminusでは、リフロープロセスの開発中にX線検査を実施し、ボイド発生率の上限を20%として、はんだ接合品質の合否判定基準を Cpk>1.25(または1.60)とすることを推奨しています。量産時には、X線検査に対してSPC(統計的工程管理)に基づく抜き取り検査計画を確立することを推奨します。

図4.LEDリフロープロセス開発における、X線でのボイド評価の例

図4.LEDリフロープロセス開発における、X線でのボイド評価の例

まとめ

Luminus SMDコンポーネントをリフローはんだ付けする方法とは

Luminus社の高性能SMDコンポーネントの信頼性を確保するには、厳格なリフローはんだ付けプロセス管理が不可欠です。

推奨されるSAC305系はんだペーストと無洗浄フラックスを使用し、特に熱プロファイル(温度プロファイル)の最適化が重要となります。予熱および均熱(ソーク)ゾーンでは、昇温速度が速すぎる(Too Fast)ことによるトンブストーン現象やボイド、遅すぎる(Too Slow)ことによるはんだブリッジやフラックスの消耗を避ける必要があります。

理想的なプロセスでは、フラックスの活性化を経て、はんだが液相線温度直下まで均一に昇温されます。リフローゾーンでは、活性化されたフラックスが表面張力を低下させ、強固な金属結合を形成します。そして冷却ゾーンでは、過度な金属間化合物の形成を防ぐための均一な冷却が求められます。

このガイドは、最大荷重(0.5N以下)といった部品の取り扱いからX線検査基準まで、最適な実装のための秘訣を包括的に提供します。