音響測定の未来がここに GRAS SysCheck2™ 導入がもたらす価値|GRAS社

はじめに

高品質な製品開発や厳格な品質管理が求められる現代において、音響測定の重要性はますます高まっています。しかし、従来の測定プロセスには、依然として多くの課題が存在します。

- 測定準備の手間と時間: 多数のマイクロホンを使用する場合、一つ一つの状態確認や校正、ケーブル接続の検証に膨大な時間と労力がかかります。

- ヒューマンエラーのリスク: 手作業による検証や設定は、人的ミスを誘発しやすく、測定データの信頼性を損なう可能性があります。

- アクセス困難な環境: 広範囲に分散配置されたマイクロホンや、危険な場所、狭い空間に設置されたマイクロホンへの物理的なアクセスは困難、あるいは不可能な場合があります。

- オペレーターのスキル依存: 特に生産ラインなどでは、音響測定の専門知識を持たないオペレーターが作業することも多く、適切な検証やトラブルシューティングが難しい場合があります。

- 測定環境の変化: 温度や気圧といった環境条件の変化は、マイクロホンの感度に影響を与え、測定結果の精度低下を招く可能性があります。

これらの課題は、測定の非効率化、コスト増加、そして何よりも測定データの信頼性低下に直結します。もし、測定チェーン(マイクロホン、ケーブル、プリアンプ、DAQシステム)のどこかに問題があることに気づかず測定を進めてしまうと、その結果は意味をなさなくなり、最悪の場合、製品リコールや開発遅延といった深刻な事態を招きかねません。

こうした音響測定の現場が抱える根深い課題に対し、音響測定技術の世界的リーダーであるGRAS Sound & Vibration社(以下、GRAS社)が提示する革新的なソリューションがSysCheck2™です。

SysCheck2は、単なる機能拡張ではなく、自己検証機能を持つ初のインテリジェント音響センサーシステムとして、音響測定のワークフローそのものを変革する可能性を秘めています。

本記事では、エレクトロニクス商社の技術視点から、このSysCheck2について、基本的な概念からその詳細な仕組み、従来の検証方法との比較、具体的な導入メリット、そして多彩な活用事例まで、初心者の方にもご理解いただけるよう平易な解説を交えつつ、技術的な深掘りも行い、包括的に解説していきます。

SysCheck2とは? – マイクロホンが自ら健全性をチェックする

SysCheck2は、GRAS社が開発した測定システム全体(マイクロホン、ケーブル、プリアンプ、データ収録装置(DAQ)の入力チャンネル)の健全性を、遠隔かつ自動で検証できる画期的な機能です。

従来の音響校正器を用いた感度校正とは異なり、SysCheck2は測定チェーンに異常がないか、設定された基準状態から変化がないかを迅速に確認することに特化しています。

具体的には、以下のような検証を、ユーザーが物理的にマイクロホンに触れることなく、ソフトウェア上からの操作(多くの場合、ワンクリック)で実行できます。

- 測定チェーン全体の導通・接続確認: ケーブルの断線や接触不良がないか。

- マイクロホンおよびプリアンプの機能確認: 致命的な故障がないか。

- 感度変化の検出: マイクロホン感度が、基準値から一定以上(例: 0.3dB以上)変化していないか。

- 環境条件のモニタリング: マイクロホン周辺の温度、湿度、気圧を測定。

SysCheck2機能は、GRAS社の246AE(自由音場)のマイクロホンセットに搭載されています。このマイクロホンは、SysCheck2機能が有効化されていない場合は、高品質な標準CCPマイクロホン(GRAS 46AE相当)として動作します。つまり、SysCheck2システムを導入していない環境でも、将来的なアップグレードを見越してこれらのマイクロホンを使用することが可能です。

SysCheck2の構造と仕組み – なぜ自動検証が可能なのか?

SysCheck2のインテリジェントな自己検証機能は、マイクロホンセット内部に搭載された高度な技術によって実現されています。

マイクロコントローラー と DAC (Digital-to-Analog Converter)

プリアンプ部に内蔵されたマイクロコントローラーが、SysCheck2の頭脳として機能します。このコントローラーは、DACを用いて電気的な参照信号(テスト信号)を生成することができます。

テスト信号の印加

SysCheck2がソフトウェアから起動されると、マイクロコントローラーは生成した参照信号を、マイクロホンカートリッジ(音を電気信号に変換するセンサー部)に直接印加します。これは、静電アクチュエータ方式に似た原理で、電気信号によってマイクロホンの振動板(ダイアフラム)を微小に動かすイメージです。

応答信号の測定と解析

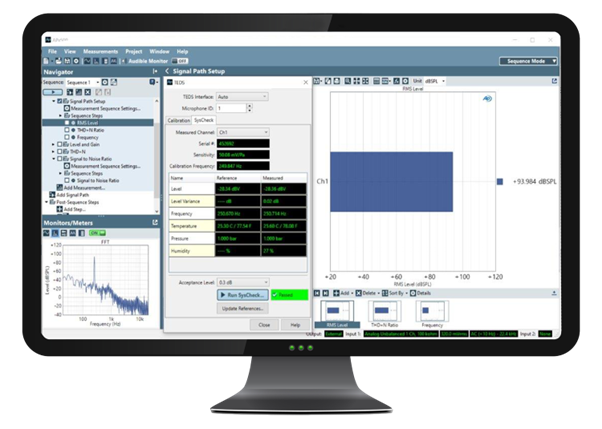

印加された参照信号に対するマイクロホンからの応答(出力電圧)を、DAQシステムが測定します。SysCheck2は、この応答信号のレベルを解析し、あらかじめ記録しておいた基準値(リファレンスレベル)と比較します。

状態判定

- 応答信号レベルが基準値と比較して許容範囲内(ユーザーが設定可能、例: ±0.3dB)であれば、測定チェーンは「正常」と判断されます。

- 応答信号が検出されない、または極端に小さい場合は、ケーブル断線、接触不良、あるいはマイクロホン/プリアンプの故障の可能性が高いと判断されます。

- 応答信号レベルが許容範囲を超えて変化している場合は、マイクロホン感度の変化、プリアンプゲインの変化、あるいは接続の問題を示唆します。

環境センサー

マイクロホンセットには、温度、湿度、気圧を測定するセンサーも内蔵されています。これらの環境データは、測定結果の精度検証や、感度変化の原因分析に役立ちます。特に、マイクロホン感度は温度や気圧の影響を受けるため、SysCheck2による検証結果を評価する際にこれらの環境データを考慮することが重要です。例えば、温度変化による感度変化分を補正して検証を行うことが可能です。

RGB LED

プリアンプ部には3つのRGB LEDが搭載されており、ソフトウェアからの制御で特定の色を発光させることができます。 これにより、多数のマイクロホンの中から特定のチャンネルを視覚的に容易に識別したり、検証結果(正常/異常)を表示したりすることが可能です。

TEDS (Transducer Electronic Data Sheet) インターフェース

これら全ての機能(SysCheck2の制御、環境データの読み出し、LED制御)は、標準的なTEDS (IEEE 1451.4)インターフェースを介して行われます。これにより、特別なケーブルやコネクタは不要で、既存のTEDS対応CCPシステム(同軸ケーブル)をそのまま使用できます。TEDSには、マイクロホンのモデル名、シリアル番号、校正された感度といった基本情報に加え、SysCheck2の基準値や環境データなどを格納するユーザーエリアも活用されます。

この統合されたシステムにより、SysCheck2は物理的な介入なしに、迅速かつ効率的な測定チェーンの検証を実現します。

SysCheck2の主な機能とメリット – 測定ワークフローの革新

SysCheck2は、音響測定の現場に計り知れないメリットをもたらします。

- エンドツーエンドの自動検証: マイクロホンからDAQソフトウェアまで、測定チェーン全体を一括で検証します。これにより、見落としがちなケーブルの問題や設定ミスも確実に検出できます。

- 劇的な時間短縮: 従来、チャンネルごとに音響校正器を当てて行っていた検証作業が、SysCheck2なら全チャンネル同時に、多くの場合1分未満で完了します。特に多チャンネルシステムでは、準備・検証時間が大幅に削減されます。

- コスト削減: 検証作業にかかる人件費、測定エラーによる再測定やトラブルシューティングの時間を削減し、トータルコストを低減します。高価なテスト設備(例: 風洞、無響室)の稼働率向上にも貢献します。

- 信頼性の飛躍的向上: ヒューマンエラーを排除し、客観的かつ一貫性のある検証プロセスを提供します。測定開始前にシステムの健全性を確認することで、取得データの信頼性が大幅に向上します。異常を早期に検知し、無効なデータを取り続けるリスクを回避します。

- 環境データの同時取得: 測定時の温度・湿度・気圧データを自動で記録できます。 これは、特に環境変化の影響を受けやすい精密測定や、規格で環境条件の記録が求められる場合に非常に有用です。大気圧の変化だけでも無視できないレベルの音圧レベル(SPL)変動(例: +/-20hPaで+/-0.17dB)を引き起こす可能性があるため、この機能はデータ精度を担保する上で重要です。

- 安全性と利便性の向上: 高所、危険な場所、狭隘部など、人が直接アクセスしにくい場所に設置されたマイクロホンも、安全かつ容易にリモート検証できます。物理的な接触が不要なため、マイクロホン自体を誤って損傷させるリスクも低減します。

- オペレーターのスキル依存低減: 検証プロセスが自動化・簡略化されるため、音響測定の専門家でないオペレーターでも、簡単かつ確実にシステムの健全性を確認できます。これにより、トレーニングコストの削減や作業品質の標準化にも繋がります。

- 容易な状態/位置特定 (RGB LED): ソフトウェアから特定のマイクロホンのLEDを点灯させることで、多数のチャンネルの中から目的のマイクロホンを素早く見つけることができます。検証結果に応じて色を変える設定も可能です。

- 既存インフラの活用 (CCP & TEDS): 標準的なCCP(定電流駆動)方式とTEDSインターフェースを採用しているため、特別なケーブルや高価な専用電源は不要です。既存のTEDS対応CCPシステム資産を有効活用できます。

- 高い耐久性: SysCheck2機能を搭載した246AEマイクロホンは、従来の標準モデルである46AEと同等の厳格なHALT(Highly Accelerated Life Test)基準でテストされており、信頼性の高い動作が保証されています。

- 柔軟なシステム連携: Audio Precision社やSiemens社の主要な音響測定プラットフォームでは、SysCheck2機能がソフトウェアに統合されており、プラグアンドプレイで利用できます。その他のプラットフォーム向けにも、GRAS社からSDK(Software Development Kit)やAPI(Application Programming Interface)が提供されており、ユーザー自身で既存システムへの組み込みが可能です。National Instruments社のLabVIEW向けデモソフトウェアも提供(または提供予定)されています。

SysCheck2 vs 従来の検証方法(音響校正器)

SysCheck2と、従来から行われているピストンホンや音響校正器を用いた検証・校正は、目的と役割が異なります。それぞれの特徴を理解し、適切に使い分けることが重要です。

|

|

SysCheck2 |

音響校正器 (ピストンホンも含む) |

|

主な目的 |

測定チェーン全体の健全性検証 (異常検知) |

マイクロホン感度の決定・校正 |

|

検証範囲 |

マイクロホン~DAQソフトウェア入力 |

主にマイクロホン単体 (プリアンプ含む場合あり) |

|

原理 |

電気的参照信号による応答比較 |

既知の音圧レベル印加による感度測定 |

|

不確かさ(目安) |

±0.3 dB (感度変化検出能力) |

±0.2 dB (校正器による) |

|

物理的接触 |

不要 (リモート操作) |

必要 (マイクロホンに装着) |

|

所要時間 |

短時間 (全チャンネル同時、1分以内) |

長時間 (チャンネルごと) |

|

同時実行性 |

可能 (多チャンネル同時) |

不可 (1チャンネルずつ) |

|

環境データ取得 |

可能 (温度、湿度、気圧) |

不可 |

|

トレーサビリティ |

間接的 (基準値からの相対変化) |

可能 (国家標準等へ) |

|

規格上の位置づけ |

検証ツール (校正を代替するものではない) |

校正機器 (ISO等で推奨/必須) |

補足

- SysCheck2は、あくまで「前回正常だった状態から変化がないか」を確認する検証 (Verification) ツールです。マイクロホンの絶対感度を決定する校正 (Calibration) を代替するものではありません。トレーサビリティが要求される場合や、厳密な感度値が必要な場合は、定期的な音響校正器による校正が依然として不可欠です。

- 理想的な運用としては、まず音響校正器で正確に校正を行い、その状態をSysCheck2の基準値(リファレンス)としてソフトウェアに記録します。その後、日々の測定前や定期的なタイミングでSysCheck2を実行し、基準値からのズレが許容範囲内(例: ±0.3dB)にあるかを確認します。もし許容範囲を超える変化が検出された場合は、原因調査や再校正を行う、というワークフローが考えられます。

- SysCheck2は、従来の校正の頻度を最適化し、校正と校正の間における測定システムの信頼性を担保する上で、極めて有効な手段となります。

SysCheck2の活用事例・アプリケーション

SysCheck2の革新的な機能は、幅広い分野の音響測定において、その効果を発揮します。

生産ラインでの品質検査 (End-of-Line Testing)

- 対象製品:スマートフォン、イヤホン/ヘッドホン、補聴器、スピーカー、家電製品、自動車部品など。

- 課題: タクトタイム短縮、検査自動化、オペレータースキル標準化、不良品流出防止。

- SysCheck2の貢献:

・迅速な自動検証: 検査サイクルタイムを短縮し、生産性を向上。

・エラー削減: オペレーターのスキルに依存しない確実な検証プロセス。

・早期異常検知: 測定系の問題を早期に発見し、不良品の判定ミスや手戻りを防止。

・ワークフロー例: 稼働前、シフト交代時、あるいは一定時間ごとにSysCheck2を実行し、システムの健全性を確認。異常があればアラートを発し、技術者による対応(再校正、部品交換など)を促す。

分散測定 (Distributed Measurements)

- 対象分野:自動車(パスバイノイズ、風洞実験、車内NVH)、航空宇宙(ジェットエンジン騒音、機体騒音)、環境騒音モニタリング、アレイ測定(音源探査など)。

- 課題: 広範囲/多数のマイクロホン設置、アクセス困難/危険箇所での検証、高コストな試験時間(風洞など)の有効活用。

- SysCheck2の貢献:

・リモート検証: 手の届かない場所や危険な場所に設置したマイクロホンも安全かつ確実に検証。

・多チャンネル一括検証: 100チャンネルを超えるような大規模システムでも、短時間(1分未満)で全チャンネルのチェックが可能。これにより、貴重な試験時間を最大限に活用できます。例えば、風洞実験開始直前に全マイクの健全性を確認するといった運用が可能になります。

・セットアップ効率化: ケーブル接続確認も含めてリモートで検証できるため、複雑な配線を持つシステムのセットアップ時間を短縮。

研究開発 (R&D)

- 対象分野:材料音響特性評価、音響パワーレベル測定、製品音質評価、基礎音響研究など。

- 課題: 高精度・高信頼なデータ取得、再現性の確保、環境条件の影響評価。

- SysCheck2の貢献:

・測定信頼性の向上: 測定開始前にシステムの健全性を確認することで、データの信頼性と再現性を高めます。

・環境データの活用: 測定時の環境条件(温度、湿度、気圧)を正確に記録・管理し、より詳細なデータ分析や結果の考察に役立てます。

・効率的な実験: 検証作業にかかる時間を削減し、本来の研究開発業務に集中できます。

SysCheck2導入に必要なもの

SysCheck2システムを構築し、そのメリットを最大限に活用するには、以下のコンポーネントが必要です。

SysCheck2対応マイクロホンセット

- GRAS 246AE (1/2インチ CCP 自由音場マイクロホンセット)

※従来の46AEにSysCheck2機能を追加したモデルです。

TEDS対応CCPパワーモジュール/プリアンプ電源

- マイクロホンに定電流を供給し、TEDS通信を可能にする電源が必要です。

- SysCheck2の全機能(特にSDK/APIを使用する場合)を利用するには、GRAS 12BA, 12BB, 12BE といった特定のパワーモジュールが必要になる場合があります。TEDS非対応のアナライザを使用する場合は、GRAS 12Bxシリーズのパワーモジュールと専用ユーティリティソフトウェアを組み合わせる方法もあります。

TEDS対応データ収録(DAQ)システム & ソフトウェア

- マイクロホンからの信号を入力し、TEDS情報を読み書きし、SysCheck2機能を制御・実行するDAQハードウェアとソフトウェアが必要です。

- 対応プラットフォーム例:

・Audio Precision: APx500 Measurement Software v7.0以降と対応ハードウェア(APxシリーズアナライザ、または前述のGRASパワーモジュール)の組み合わせで、SysCheck2機能が完全に統合されており、追加設定なし(プラグアンドプレイ)で利用可能です。

・Siemens: Simcenter Testlab Signature Acquisition ソフトウェアでSysCheck2が統合されており、専用のリモートチェック手順が用意されています。

・その他のプラットフォーム (NI/LabVIEW, Brüel & Kjær, HEAD acoustics, Müller-BBMなど): GRAS社が提供するSDK(Software Development Kit)またはAPI(Application Programming Interface)を使用し、各社のソフトウェア環境にSysCheck2機能を統合・実装することが可能です。 ユーザーは、提供されるSDKを用いて、環境パラメータの取得やSysCheck2の実行、結果判定などの機能をプログラムに組み込むことができます。

導入をご検討の際には、現在お使いの測定システムとの互換性について、弊社担当者までお気軽にご相談ください。

SysCheck2に関するFAQ(よくある質問と回答)

Q: 使用しているアナライザ/DAQシステムがSysCheck2に標準対応していません。使えませんか?

A: お使いのシステムがTEDSに対応したCCP入力を持っていれば、GRASが提供するSDK(Software Development Kit)やAPI(Application Programming Interface)を利用して、SysCheck2機能をシステムに統合することが可能です。詳細はお問い合わせください。

Q: TEDSに対応していないアナライザ/DAQシステムでは使えませんか?

A: GRAS社の12Bxシリーズなどのインテリジェントパワーモジュールと専用ユーティリティソフトウェアを使用することで、PCからSysCheck2機能の一部(検証実行や環境データ読み出しなど)を利用できる場合があります。また、SysCheck2/TEDS機能を使わない場合でも、246AEは高品質な標準CCPマイクロホン(46AE相当)として使用できます。

Q: 機能が増えた分、故障しやすくなっていませんか?耐久性が心配です。

A: GRAS 246AEは、従来の標準モデル46AEと同等の厳しいHALT(Highly Accelerated Life Test)基準をクリアしており、高い信頼性と耐久性を確保しています。

Q: SysCheck2マイクロホンを導入する場合、ケーブルやコネクタも専用のものが必要ですか?

A: いいえ、特別なものは必要ありません。既存の標準的なCCP対応同軸ケーブル(例: BNCコネクタ)と互換性があります。

Q: なぜ従来の46AEではなく、246AEを選ぶべきなのですか?

A: 246AEは、実績のある46AEをベースに、SysCheck2という画期的な自動検証機能と環境センサーを追加した、次世代のインテリジェントマイクロホンです。測定の信頼性向上、効率化、コスト削減に大きく貢献します。

Q: 以前からGRASにはSysCheckという機能がありましたが、それとは違うのですか?

A: SysCheck2は、従来のSysCheckとは全く異なる、完全に新しく設計・開発されたシステムです。機能、性能ともに大幅に向上しています。なお、従来のSysCheckバージョンは提供終了となります。

まとめ

GRAS SysCheck2™は、音響測定の現場が長年抱えてきた課題に対する、エレガントかつパワフルなソリューションです。自己検証機能と環境センサーを内蔵した初のインテリジェント音響センサーとして、以下の価値を提供します。

- 測定信頼性の劇的な向上: ヒューマンエラーを排除し、客観的な自動検証を実現。

- 圧倒的な時間とコストの削減: 検証作業を自動化・高速化し、人的・時間的コストを削減。

- 安全性の向上: 危険・アクセス困難箇所での検証を可能に。

- 運用効率の改善: オペレーターのスキル依存を低減し、ワークフローを標準化。

- データ精度の向上: 環境データを活用し、より信頼性の高い測定結果を提供。

SysCheck2は、単なるマイクロホンの機能追加ではなく、測定プロセス全体のデジタルトランスフォーメーション(DX)を推進するキーテクノロジーと言えるでしょう。

生産ラインの自動化、大規模な研究開発、フィールド測定など、あらゆる音響測定シーンにおいて、SysCheck2はこれからのスタンダードとなる可能性を秘めています。

貴社の音響測定における課題解決、効率化、そして測定データ品質の向上のために、ぜひGRAS SysCheck2™の導入をご検討ください。

製品の詳細、デモンストレーション、お客様のアプリケーションに合わせた最適な構成のご提案につきましては、お気軽に弊社営業担当または技術担当までお問い合わせください。

SysCheck2マイクロホン 246シリーズ|GRAS社

SysCheck2はGRAS社が新たに開発した特許技術になり、測定チェーン全体の遠隔検証を可能にしました。246シリーズはSysCheck2機能を搭載した初めてのマイクロホンです。

GRAS 測定マイクロホン

本ページではGRAS社マイクロホンの製品ページ、技術ページ、ホワイトペーパーなど、弊社がご用意しているGRAS関連のWebページをまとめてご紹介します。

GRAS ホワイトペーパー

GRASの技術や製品、導入事例など様々なホワイトペーパーをダウンロードいただけます。

ぜひご活用ください。

GRAS社マイクロホンについて よくあるご質問

こちらのページではお客様よりお問い合わせの多いご質問および回答を記載しております。

その他ご質問がございましたら、お問い合わせフォームよりお問い合わせください。